了解GENESIS创新项目:ABB屡获殊荣的自动化项目

从微波炉到手机,所有为我们生活方式提供支持的设备几乎都含有半导体。

因此,半导体是一门庞大生意,但制造它们需要经过一个复杂的制造过程。ABB公司的GENESIS创新项目在瑞士伦茨堡(Lenzburg)工厂,实现了半导体制造每个步骤的完全自动化。

GENESIS创新项目和自动化需求

BlueBotic首席执行长Nicola Tomatis在最近一篇文章中评论了Genesis创新项目:“这个自动化项目的设计,旨在保持伦茨堡工厂的生产量。 相比起东欧国家,瑞士的人力资源成本更高,所以管理层的选择也日趋明确:实现自动化或搬迁基地。”

为了制造单个半导体成品,必需将芯片和模块以可变化的方式多次通过制造设备。这种复杂的线路部署曾经需要人力在设备之间的模块中运输和装载芯片。另一方面, 劳动人力是昂贵的,有时甚至会造成更昂贵的错误。

ABB公司的BiMOS后端自动化计划经理David Hajas表示:“项目愿景是实现整个生产过程的完全自动化,包括运输、物流和其他非增值性但绝对必要的过程。整个生产将由一个人全盘控制。”

概念验证

ABB建立了演示系统以验证概念。少数ABB机器人经过编程,可与自动导航车辆(AGV)和自动安装配合使用,以证明Genesis创新项目在技术上是可行的,并在此过程中获得了宝贵的见解。

自动化项目的第一阶段涉及55个机器人和大约30个特殊安装,以及将100个现有设备设施集成到MES软件系统中。Hajas表示: “从试点安装,以及与每个合作伙伴通力合作所获得的经验,对于真正落实整个项目至关重要!”

在整个过程中,生产设施仍然持续运转。 即使在重新构想的过程中,Genesis创新项目也无需过分限制设施的运作。

一种崭新工作方式

Genesis自动化项目已经改变了ABB半导体制造的运作方式。

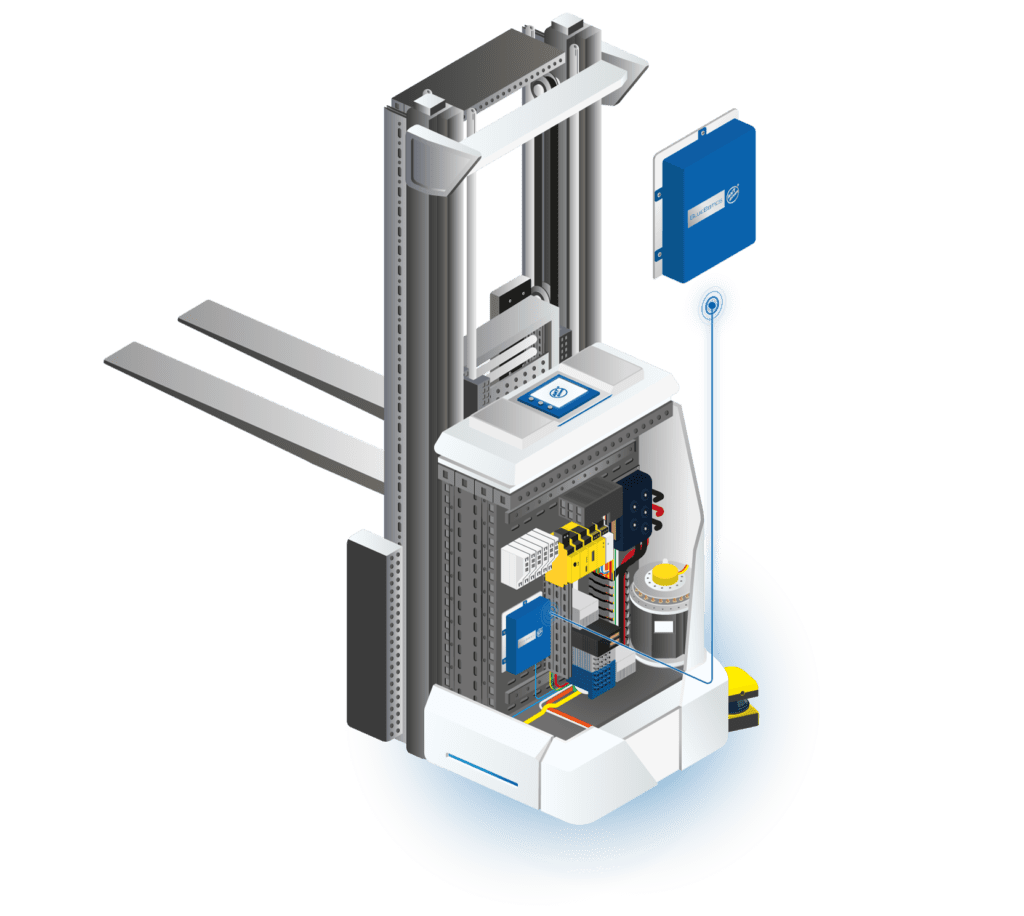

BlueBotics无尘室级别的mini™AGV改良版,现在可以在ABB机器人之间无缝传输材料,每个机器人都可以生产多种产品类型。

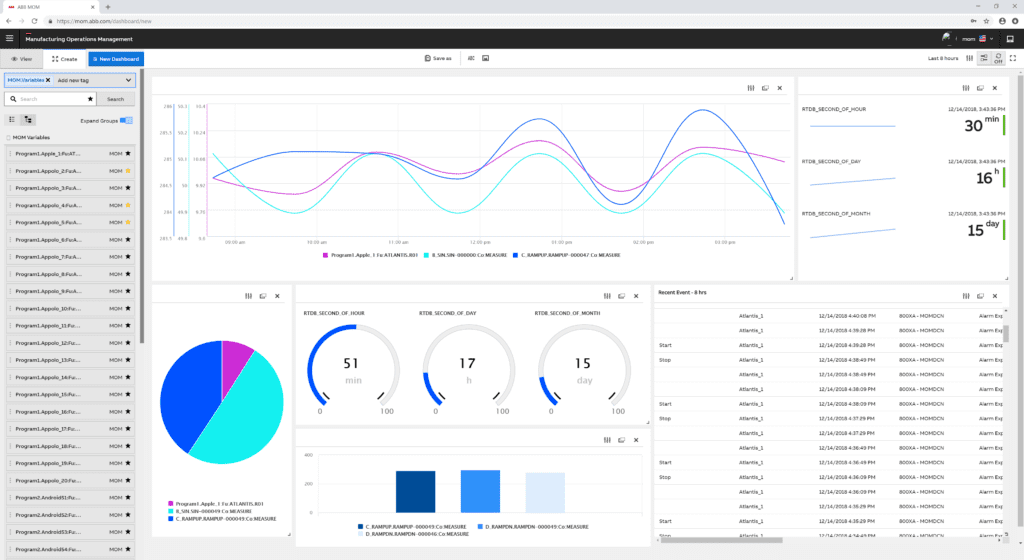

控制这种复杂律动的功臣是MOM系统:ABB Ability™制造运营管理系统。MOM系统与工厂中的所有自动导航车和机器人通信并对其进行控制,从而确定每种产品的下一个最佳位置 – 从原材料到最终成品。

BlueBotics的ANT服务器软件(ANT server)使得开发人员能够轻松地将mini™AGV和其他ANT驱动车辆集成到MES软件(例如:MOM系统)。

在MOM系统指导下,这个生产线是敏捷、灵活及自主性的。MOM系统和机器能够对变化情况立即做出反应,从而确保超顺畅的生产流程。

屡获殊荣的自动化项目

ABB半导体目前是工业4.0的领导者。这个站点在2018年荣获“数字化卓越位置保护”类别的年度卓越工厂奖项。

ABB工业4.0经理Peter Meier表示:“我们通过创建敏捷制造环境的方法,开启了一些睿智性思维,并创建了离散制造业从未有过的成果。Genesis项目的主要好处是显著提高生产率和产品质量。此外,集中存储和访问所有生产数据的功能,为机器学习开辟了新道路,这将有助于让我们在未来更具竞争力。”

让我们开始吧

迈出第一步,使您的车辆自动化。请立即与我们的专家团队联系!