Genesis – ABBs preisgekröntes Automatisierungsprojekt

Fast alle Geräte, die unsere Lebensweise bestimmen – von Mikrowellenherden bis hin zu Mobiltelefonen – enthalten Halbleiter.

Halbleiter sind daher ein großes Geschäft, aber ihre Herstellung erfordert ein kompliziertes Produktionsverfahren. Das Genesis-Projekt hat jeden Schritt der Halbleiterherstellung im ABB-Werk im Schweizer Lenzburg automatisiert.

Genesis-Projekt und der Automatisierungsbedarf

Nicola Tomatis, CEO von BlueBotic, kommentierte das Genesis-Projekt in einem kürzlich erschienenen Artikel: „Dieses Automatisierungsprojekt wurde entwickelt, um die Produktion in Lenzburg aufrechtzuerhalten. Angesichts der höheren Personalkosten in der Schweiz im Vergleich zu Osteuropa wurde die Wahl des Managements immer klarer: Automatisieren oder Umziehen. “

Um einen einzigen fertigen Halbleiter zu erstellen, müssen Chips und Module mehrmals in variablen Mustern durch die Anlage bewegt werden. Dieses komplexe Routing erforderte früher manuelle Prozesse, um die Chips in Modulen zwischen der Ausrüstung zu transportieren und zu laden. Außerdem sind manuelle Prozesse teuer und können sogar noch kostspieligere Fehler verursachen.

„Die Vision ist die vollständige Automatisierung der gesamten Produktion, einschließlich Transport, Logistik und anderer nicht wertschöpfender, aber notwendiger Prozesse. Die gesamte Produktion wird von einer einzigen Person gesteuert“, sagt David Hajas, Programmmanager für die BiMOS-Backend-Automatisierung von ABB.

Proof of Concept

ABB baute ein Vorführsystem als Proof of Concept. Eine Handvoll ABB-Roboter wurden so programmiert, dass sie mit FTS und automatisierten Geräten zusammenarbeiten, um nachzuweisen, dass das Genesis-Projekt technisch möglich ist – und um zugleich wertvolle Erkenntnisse zu gewinnen.

Die erste Phase des Automatisierungsprojekts umfasste 55 Roboter und rund 30 Spezialinstallationen sowie die Integration von 100 vorhandenen Anlagen in das MES. „Die Erfahrungen, die wir mit der Pilotinstallation und der Zusammenarbeit mit jedem unserer Partner gesammelt haben, waren entscheidend, um das gesamte Projekt wirklich umsetzen zu können“, kommentiert Hajas.

Und währenddessen arbeitete die Produktionsstätte weiter. Das Genesis-Projekt hat den Betrieb der Anlage kaum eingeschränkt, auch wenn es eine Revolution bedeutete.

Eine neue Art zu arbeiten

Das Genesis-Automatisierungsprojekt hat die Arbeitsweise von ABB Semiconductors grundlegend verändert.

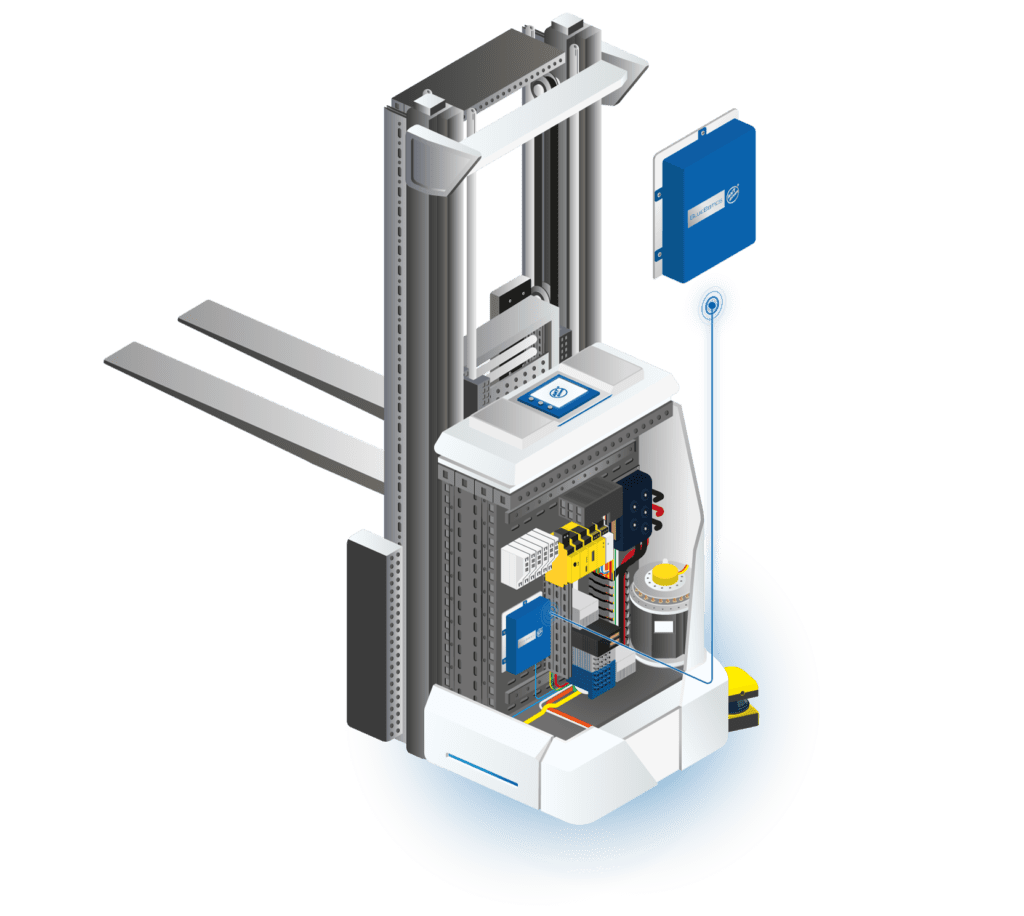

Modifizierte Versionen des reinraumkonformen mini™-FTS von BlueBotics transportieren jetzt nahtlos die Teile zwischen ABB-Robotern, die jeweils eine Vielzahl von Produkttypen produzieren können.

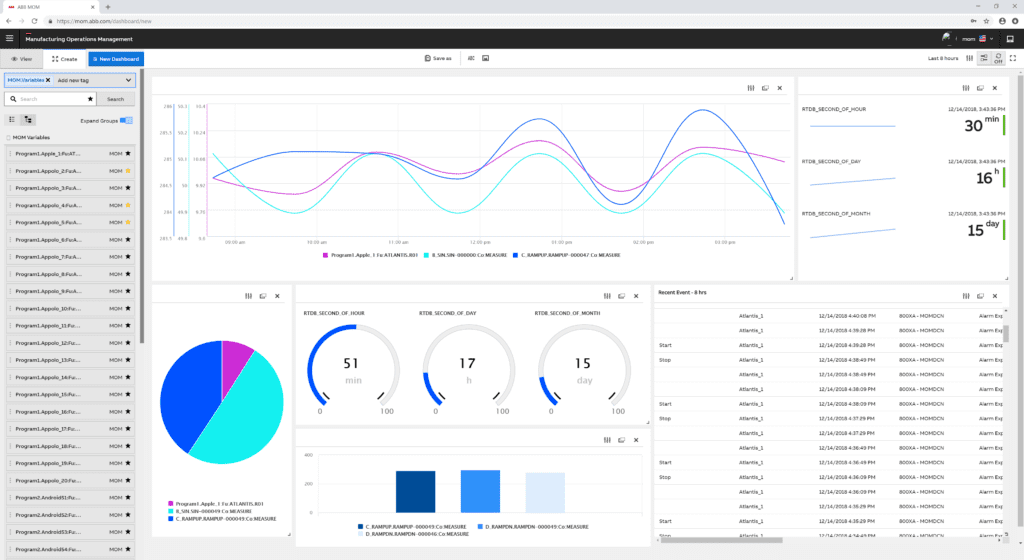

Die Steuerung dieses komplexen Tanzes erfolgt durch MOM: das ABB Ability ™ Manufacturing Operations Management-System. MOM kommuniziert mit allen in der Anlage tätigen FTS und Robotern und steuert diese. Dabei wird für jedes Produkt die nächstbeste Position ermittelt – von Rohteilen bis zum fertigen Produkt.

Ein Beispiel für das MOM-Dashboard von ABB, mit dem ein einzelner Verantwortlicher eine gesamte Anlage steuern kann.

Mit der ANT server software von BlueBotics können Entwickler das mini™-FTS und andere ANT-Fahrzeuge problemlos in MES-Software wie MOM integrieren.

Dank der Führung durch MOM ist die Produktionslinie agil, flexibel und autonom. MOM und die Maschinen sind in der Lage, sofort auf sich ändernde Bedingungen zu reagieren und so eine extrem reibungslose Produktion zu gewährleisten.

Preisgekröntes Automatisierungsprojekt

ABB Semiconductors ist jetzt führend im Bereich Industrie 4.0. Der Standort wurde mit dem prestigeträchtigen Preis als Fabrik des Jahres 2018 in der Kategorie „Standortsicherung durch Digitalisierung“ ausgezeichnet.

Peter Meier, Industrie-4.0-Verantwortlicher bei ABB, kommentiert: „Unser Ansatz durch die Schaffung einer agilen Fertigungsumgebung hat kluge Denkweisen ermöglicht und Ergebnisse geliefert, die in der diskreten Fertigungsbranche noch nie zuvor erreicht wurden. Die Hauptvorteile von Genesis sind eine signifikante Produktivitätssteigerung sowie eine Verbesserung der Produktqualität. Darüber hinaus eröffnet die zentrale Speicherung und der Zugriff auf alle Produktionsdaten den Weg für maschinelles Lernen und dies wird uns helfen, in Zukunft noch wettbewerbsfähiger zu werden.“

LOS GEHT'S

Machen Sie den ersten Schritt zur Automatisierung Ihres Fahrzeugs.

Vereinbaren Sie noch heute einen Anruf mit unserem Expertenteam.