ROI Dell’automazione: Utilizzo Di AGV Nipper Per Soddisfare Gli Obiettivi Di Ottimizzazione Delle Risorse

Steven Lockhart di GECOM ha avuto una sfida: aumentare l’efficienza ottimizzando le risorse umane. In qualità di capo del team di miglioramento continuo della Corporation, Lockhart aveva visto veicoli a guida automatica (AGV) in azione in altri siti GECOM. Nel 2018 ha intrapreso un programma di adozione di AGV presso il suo sito di produzione a Greensburg, nell’Indiana.

Ottimizzazione delle inefficienze di movimentazione dei materiali

Al team è stato assegnato un obiettivo di organico da raggiungere e ha potuto vedere chiaramente una serie di inefficienze in cui venivano spesi le ore di lavoro senza aggiungere alcun valore.

Molto tempo e risorse umane venivano impiegate camminando in officina, osservando le diverse linee. “Avevamo movimentatori di materiali con transpallet che andavano in giro cercando di capire di cosa avevano bisogno, quando ne avevano bisogno”, dice Lockhart.

I dipendenti della movimentazione dei materiali erano responsabili di:

- Spostare vaschette vuote (scatole) e materie prime dal magazzino a una delle 65 linee di assemblaggio dello stabilimento.

- E la restituzione di vasche piene di prodotti finiti

Il processo manuale significava che il pedone e il carrello elevatore sul pavimento erano più alti del necessario, in contrasto con la politica di sicurezza di GECOM. “Non ci siamo mai divertiti a studiare per dirci se avevamo il numero giusto di persone oppure no. Quindi, sapevamo di avere alcune buone opportunità per ottimizzare i nostri processi “, conclude Lockhart.

Dettagli del progetto: automazione di un impianto automobilistico

| Cliente | GECOM Corporation |

| Industria | automobilistica |

| Luogo | Greensburg, Indiana (USA) |

| Dipendenti | 630 |

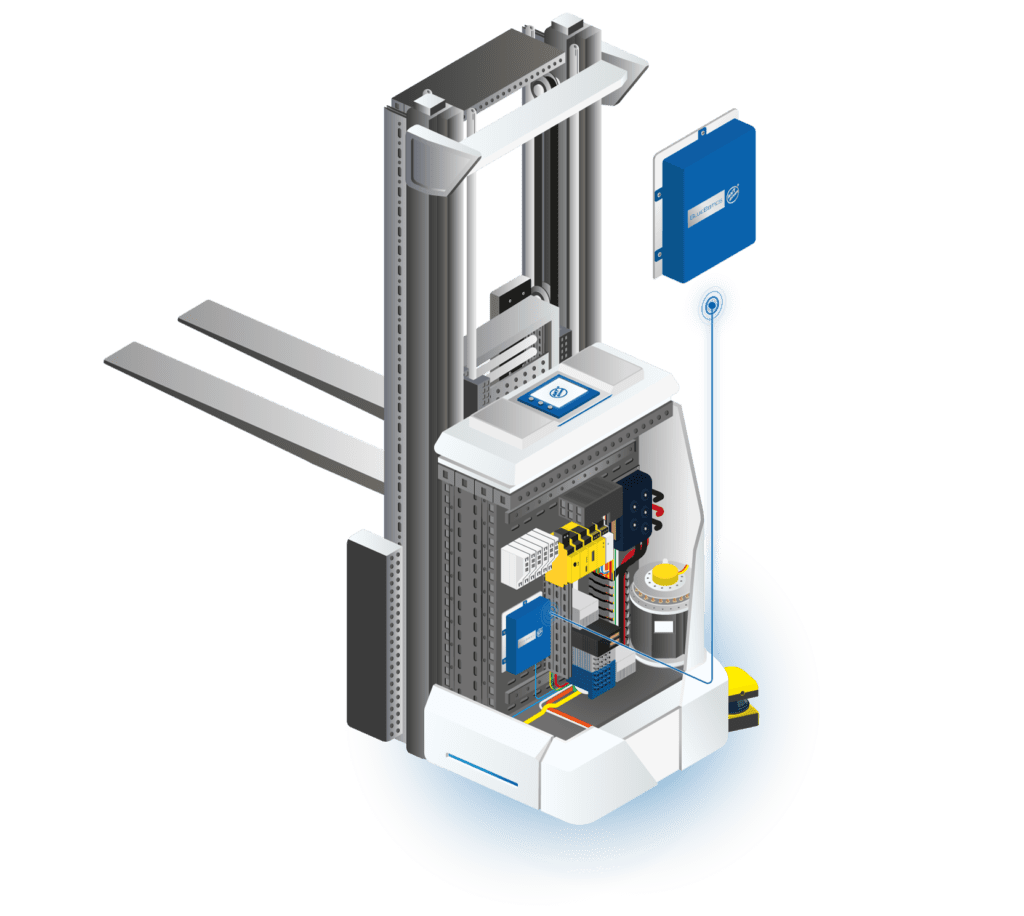

| AGV | 5x forked AGV “Nipper” di Nipper |

| Navigazione | BlueBotics ANT lite+ |

| Software | BlueBotics ANT server Ignition SCADA software by Inductive Automation |

| ROI previsto per l’automazione | 2 anni |

Muoversi verso l’automazione

Il primo passo di GECOM verso l’automazione è stato manuale.

Anziché passare da un sito completamente manuale a uno completamente automatizzato, Lockhart e il team hanno prima schierato veicoli rimorchiatori (trattori da traino) azionati manualmente. I piccoli camion motorizzati erano guidati da movimentatori di materiali, che trainavano carri pieni di pattini da vasca.

“Il nostro pensiero era che avremmo potuto implementare i rimorchiatori e poi passare dai rimorchiatori agli AGV. Implementare prima i rimorchiatori ci consentirebbe di stabilire le rotte ei punti di prelievo e rilascio, il che sarebbe una sfida in meno una volta che avessimo iniziato con gli AGV “, spiega Lockhart.

I rimorchiatori hanno completato tre compiti:

- Portare i componenti grezzi alle linee di assemblaggio

- Portare i pattini di vasche vuote a queste linee per raccogliere i prodotti finiti.

- Portare i pattini pieni di prodotti finiti dalle linee al magazzino

È stato un passo relativamente piccolo, ma Lockhart commenta: “Siamo già stati in grado di ottenere un’ottimizzazione dell’organico eseguendo un rimorchiatore, trainando cinque carrelli alla volta”.

Fare spazio: trovare un agv compatto

Come nella maggior parte delle officine, il team di GECOM aveva a che fare con uno spazio limitato. E un problema che è diventato subito evidente durante la fase di analisi del progetto di automazione è stata l’altezza delle slitte sui carrelli rimorchiatori stessi.

“Our carts are 18 inches off the ground. Then, from the bottom of the skid to the top layer of tubs, that’s another 50 inches, a total of 68 inches high,” Lockhart says. “That meant the top tub was physically too high for our associates to stack.”

Poiché la vasca superiore non poteva essere facilmente scaricata manualmente, Lockhart era già sicura che un sistema di rimorchiatori, sia manuale che AGV, non avrebbe funzionato per spostare i pattini di vasche tra le linee e il magazzino.

C’era anche un altro motivo per cui questi veicoli erano bassi: le loro dimensioni.

“Il nostro piano di assemblaggio è piuttosto stretto; semplicemente non c’è molto spazio libero “, dice Lockhart. “In teoria il conducente del rimorchiatore avrebbe potuto farlo, ma sapevamo che non sarebbe stato possibile se stessimo usando gli AGV e stessimo cercando di eliminare tutte le interazioni umane. Per questi motivi, abbiamo concluso che l’utilizzo di AGV più grandi come i rimorchiatori non sarebbe stato fattibile “.

Tenendo a mente le dimensioni, Lockhart ha iniziato a ricercare AGV più piccoli e più agili in grado di trasportare pattini (pallet) pieni di vasche. “Sono stato immediatamente in grado di restringere molti AGV perché i nostri corridoi sono larghi solo 96 pollici [244 cm]”, dice. “Questa si è rivelata la sfida più grande: trovare un AGV in grado di funzionare in un corridoio di otto piedi.”

“Il nostro piano di montaggio è piuttosto stretto. Non c’è molto spazio libero. Quindi, ci siamo resi conto che l’utilizzo di AGV più grandi non sarebbe stato fattibile. “

Il suo team, che lavora con uno degli integratori esistenti di GECOM, ha eseguito prima diverse demo di un noto marchio di robot mobile autonomo (AMR). Questi AMR avevano ganci sul retro, in stile rimorchiatore, che Lockhart immaginava potesse trainare carrelli a pianale piatto caricati con pattini GECOM. “Ma, quando abbiamo analizzato la sicurezza di quei robot, eseguendo il backup senza scanner sul retro, e abbiamo visto la quantità di tempo necessaria per agganciare e sganciare l’AGV ai carrelli, abbiamo deciso di guardare altrove”, ricorda. “Non appena ho visto la pinza, però, ho pensato, ‘Questo è tutto!'”

Guarda gli AGV Nipper di Nipper in azione presso GECOM Corporation.

Oltre ad essere compatto e agile, il Nipper AGV di Nipper offre anche da quattro a cinque ore di autonomia per una carica di 30 minuti e un carico massimo impressionante fino a 2.200 libbre (1.000 kg). E poiché la pinza è guidata da ANT di BlueBotics, il team di Lockhart ha dovuto apportare modifiche minime all’infrastruttura in loco, aggiungendo solo alcuni riflettori adesivi.

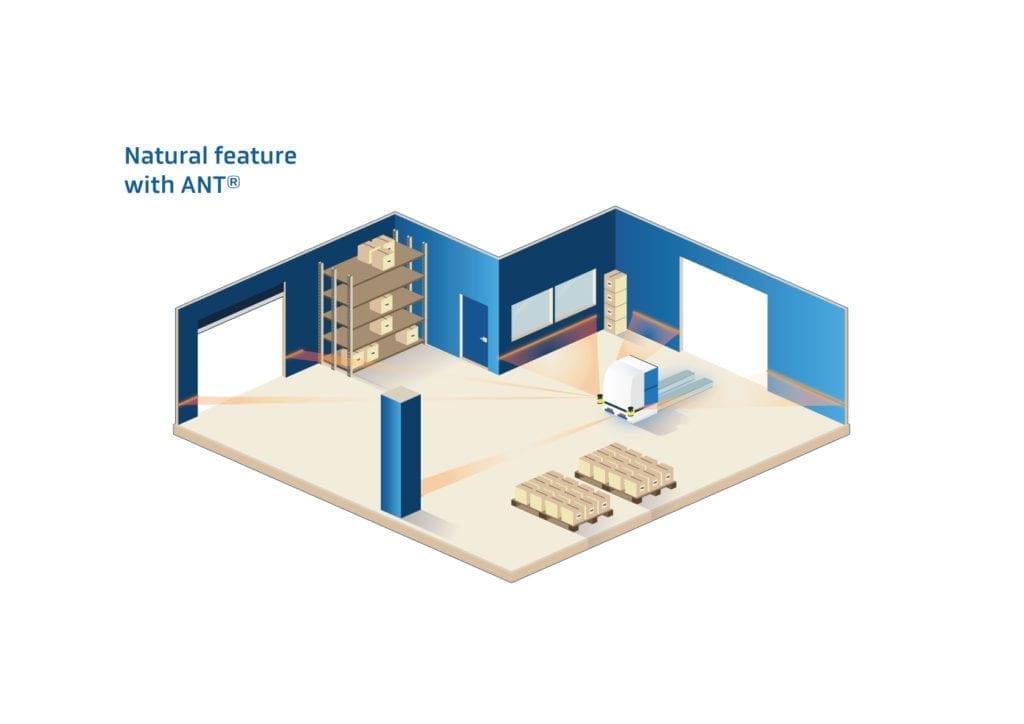

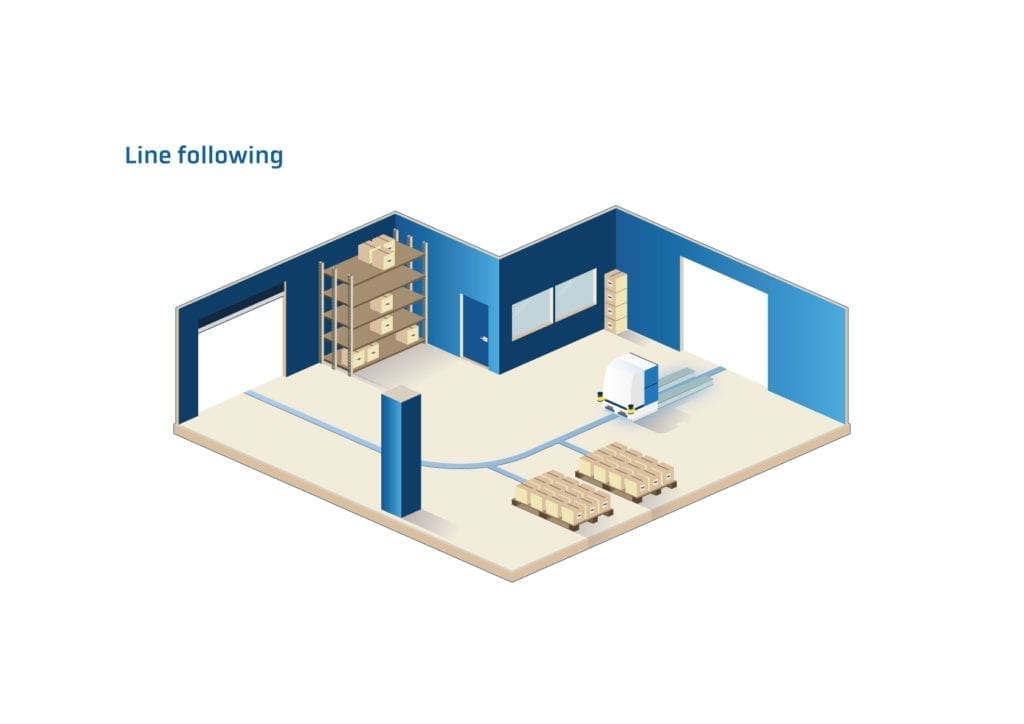

“Sapevo di non volere un sistema che seguisse il nastro magnetico, poiché ho sentito storie dell’orrore sul tentativo di mantenere la manutenzione su questo. Il Nipper esegue semplicemente i dati da uno scanner di navigazione a 360 gradi e utilizza il Wi-Fi per comunicare “, spiega Lockhart.

La navigazione delle funzioni naturali ANT di BlueBotics è più rapida e meno costosa da installare e mantenere rispetto alle tecnologie che seguono la linea fisica. Scopri di più guardando il nostro webinar sulle tecnologie di navigazione a confronto.

Raddoppiare a prova di concetto

Convinto che il Nipper potesse contribuire a soddisfare la loro sfida di automazione, GECOM ha acquistato due veicoli per dimostrare il concetto.

“Con due potrei calcolare quanti avremmo bisogno in totale per raggiungere i nostri obiettivi di ottimizzazione, calcolando i nostri tempi, percorsi e tutto il resto. Inoltre, abbiamo potuto verificare come interagivano tra loro, ad esempio agli incroci e nel software dei sistemi “, afferma Lockhart.

Prima che i veicoli arrivassero sul posto, Lockhart e il team avevano già stabilito come avrebbero funzionato. “Una delle cose che ci ha davvero aiutato è stato l’utilizzo del software di laboratorio ANT di Nipper per eseguire una simulazione prima che avessimo gli AGV in loco. Quindi, abbiamo lavorato molto prima che si presentassero. Avevamo i nostri punti sul pavimento, i nostri punti di prelievo, tutto fatto. “

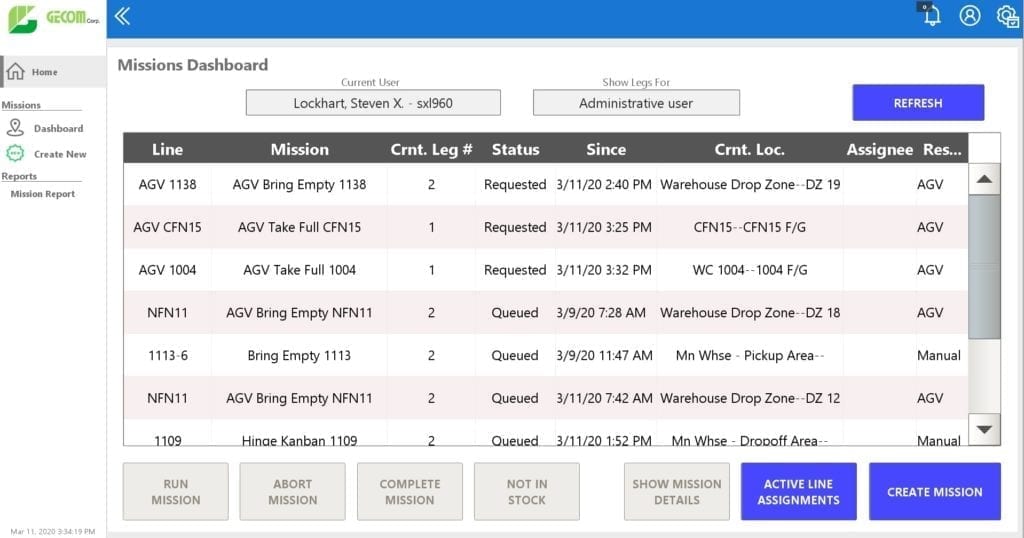

Un secondo pacchetto software, ANT server, è stato utilizzato per gestire la flotta di due, e successivamente di più, Nipper. Tuttavia, il team di Lockhart ha anche utilizzato l’API del software ANT per aggiungere un’interfaccia aggiuntiva e più ampia sul server ANT per rendere la vita ancora più semplice ai team leader.

Spiega: “Abbiamo 13 team leader al primo turno. Chiamano le missioni per gli AGV. Sanno di quali vasche hanno bisogno per funzionare quel giorno e sanno quando i loro prodotti finiti sono finiti.

“Abbiamo implementato i tablet per questi team leader, invece dei loro computer desktop, in parte per renderli più mobili. Possiamo anche utilizzare i tablet per fare altre cose sulla linea che i team leader devono fare, come eseguire il controllo del lotto — scansionare le parti quando queste entrano in linea — in modo da sapere quale lotto di parti è stato utilizzato in quale giorno. Ci sono diverse cose come questa, che aiutano i team leader a diventare più efficienti “.

Durante l’implementazione di questi tablet, GECOM ha scelto Ignition by Inductive Automation, un programma SCADA connesso all’API del server ANT.

“Avevamo un programma aziendale locale Ignition e ne abbiamo realizzato un’interfaccia utente, come un HMI. Con questo ho potuto impostare un team leader in modo che avesse accesso solo alle loro linee, il che li evitava di dover scorrere un lungo elenco di linee ogni volta che avevano bisogno di chiamare una missione. Il nostro obiettivo finale era che quando lui o lei avesse raggiunto Avvia missione, quella missione sarebbe entrata nel server ANT e avrebbe generato la missione per l’AGV ”, aggiunge Lockhart.

La transizione umano-AGV

Per agevolare ulteriormente il passaggio agli AGV, all’inizio Lockhart fornì i tablet anche ai gestori di materiali.

In effetti, questo personale era in grado di agire come AGV sostitutivi.

“Avrebbero anche eseguito la stessa app dei team leader, in modo da poter vedere le missioni che i team leader stavano chiamando”, spiega Lockhart.

“In questo modo, abbiamo avuto i team leader che utilizzavano il software Ignition per generare le missioni e gli addetti ai materiali potevano vedere cosa stavano arrivando o di cui avevano bisogno. Una volta che i gestori dei materiali avessero completato quelle missioni, le avrebbero semplicemente chiuse sul tablet “.

Quando gli AGV sono arrivati, Lockhart continua: “Siamo stati in grado di far scorrere il tablet del movimentatore di materiali e far scorrere l’AGV in posizione. Non stavamo cercando di mettere in due nuovi pezzi contemporaneamente. “

La messa in servizio delle prime due pinze nell’aprile 2019 ha richiesto circa due settimane. Le pinze tre e quattro sono state quindi installate a settembre 2019, seguite da Nipper cinque a marzo 2020.

I tempi di messa in servizio per gli AGV successivi sono stati più rapidi, aggiunge Lockhart. “Con gli AGV da tre a cinque, sapevamo in anticipo cosa volevamo impostare e siamo stati in grado di far interagire tutte le nostre linee per gli AGV con l’API. Quindi, abbiamo fatto molto di quel set-up prima che gli AGV da tre a cinque arrivassero qui.

Ciò ha consentito una transizione molto più agevole.” Tuttavia, le implementazioni AGV di GECOM non sono state prive di sfide.

“Nessuno ha mai avuto AGV qui prima d’ora, non soci o team leader. Quindi, una cosa era solo farli abituare a questi veicoli, farli capire come funzionano. Ad esempio, tutti continuavano a camminare attraverso i campi degli scanner di sicurezza dei Nippers, quindi abbiamo dovuto spiegare attentamente come funzionavano questi scanner in modo che ciò non accadesse “, dice Lockhart.

Ridurre le risorse del 73% e raggiungere il ROI dell’automazione

Oggi presso la sede di GECOM Corporation, cinque tronchesi funzionano 24 ore al giorno, cinque giorni alla settimana, coprendo 65 linee di assemblaggio. E il team di GECOM è soddisfatto del suo investimento. “È stato sicuramente un progetto di successo”, afferma Lockhart.

“Siamo stati in grado di raggiungere il nostro obiettivo di riduzione dell’organico, di circa il 73%, e ci ha anche aperto la strada per esplorare altre possibilità AGV”.

In termini di calcolo del pareggio sull’investimento degli AGV dell’azienda, Lockhart ci ricorda che il progetto includeva più delle semplici pinze stesse. “L’intero progetto includeva i tablet, gli AGV e il software Ignition. Abbiamo esaminato tutto ciò nel suo complesso e calcolato quanti gestori di materiali potevano essere salvati su tutti e tre i turni, quindi abbiamo calcolato un ROI in base a questo. Questo è ciò che abbiamo inizialmente presentato alla direzione ed è così che abbiamo ottenuto il via libera per andare avanti “.

I progetti del team di miglioramento continuo di solito mirano al pareggio entro un anno. Tuttavia, con gli AGV questa cifra è stata estesa a 24 mesi. “Eravamo d’accordo, poiché sapevamo che non importa quale cliente fosse o quale linea di assemblaggio avessimo in esecuzione, questa distribuzione di AGV era più un progetto generale che avrebbe coperto praticamente qualsiasi cosa avessimo messo in produzione”, dice Lockhart.

La chiave del successo dell’implementazione dell’AGV dell’azienda, aggiunge, non è stata solo la scelta della pinza, ma il supporto offerto dal produttore del veicolo, Nipper. “Da quando ho iniziato a parlare con Nipper, il loro supporto è stato fenomenale”, afferma. “Sono sempre tornati con le risposte alle mie domande e sono sempre stati molto reattivi.”

Qual è il prossimo?

Il prossimo passo per Lockhart e il suo team? Espandendo il loro programma AGV.

Ciò potrebbe significare procurarsi un carrello elevatore a grande portata, anch’esso basato sulla tecnologia di navigazione ANT, da far funzionare in una flotta insieme alle pinze. Inoltre, Lockhart sta valutando la possibilità di sostituire i rimorchiatori manuali utilizzati per portare i componenti grezzi alle linee di assemblaggio anche con AGV.

Scarica questa storia come PDF o scopri di più sulle opzioni di navigazione di BlueBotics.

Cominciamo

Fai il primo passo verso l’automatizzazione del tuo veicolo.

Entra in contatto con il nostro team di esperti oggi stesso.