Automatisierungsrendite: mit Nipper-FTS Ressourcen-Optimierungsziele erreichen

Steven Lockhart von GECOM stand vor einer Herausforderung: Steigerung der Effizienz bei gleichzeitiger Optimierung der Personalressourcen. Als Leiter des Continuous Improvement-Teams hatte Lockhart an anderen GECOM-Standorten Fahrerlose Transportsysteme (FTS) in Aktion gesehen. 2018 startete er an seinem eigenen Produktionsstandort in Greensburg, im US-Bundesstaat Indiana, ein FTS-Einführungsprogramm.

Überwindung der Ineffizienz beim Material-handling

Das Team, dem eine bestimmte Personalstärke als Ziel vorgegeben wurde, erkannte eine Reihe von Ineffizienzen, bei denen Arbeitsstunden ohne Wertschöpfung verbraucht wurden.

Es wurde viel Zeit und Personal aufgewendet, um durch die Hallen zu gehen und die verschiedenen Produktionslinien zu beobachten. „Lagermitarbeiter liefen mit Palettenwagen herum, um zu sehen, was zu welcher Zeit gebraucht wurde“, erzählt Lockhart.

Diese Lagermitarbeiter waren verantwortlich für:

- Transport von leeren Wannen (Kartons) und Rohmaterialien vom Lager zu einer der 65 Montagelinien des Werks

- Und die Rückgabe voller Wannen mit fertigen Produkten

Der manuelle Vorgang bedeutete, dass der Personen- und Staplerverkehr in den Hallen höher war als nötig, was zudem im Widerspruch zur Sicherheitsrichtlinie von GECOM stand. „Uns fehlte eine aussagekräftige Zeitstudie, um festzustellen, ob wir den optimalen Personalstand hatten oder nicht. Wir wussten also, dass wir einige gute Möglichkeiten hatten, unsere Prozesse zu optimieren“, schließt Lockhart.

Projektdetails: Automatisierung eines Automobilwerks

| Kunde | GECOM Corporation |

| Branche | Automobilbau |

| Standort | Greensburg, Indiana (USA) |

| Mitarbeitar | 630 |

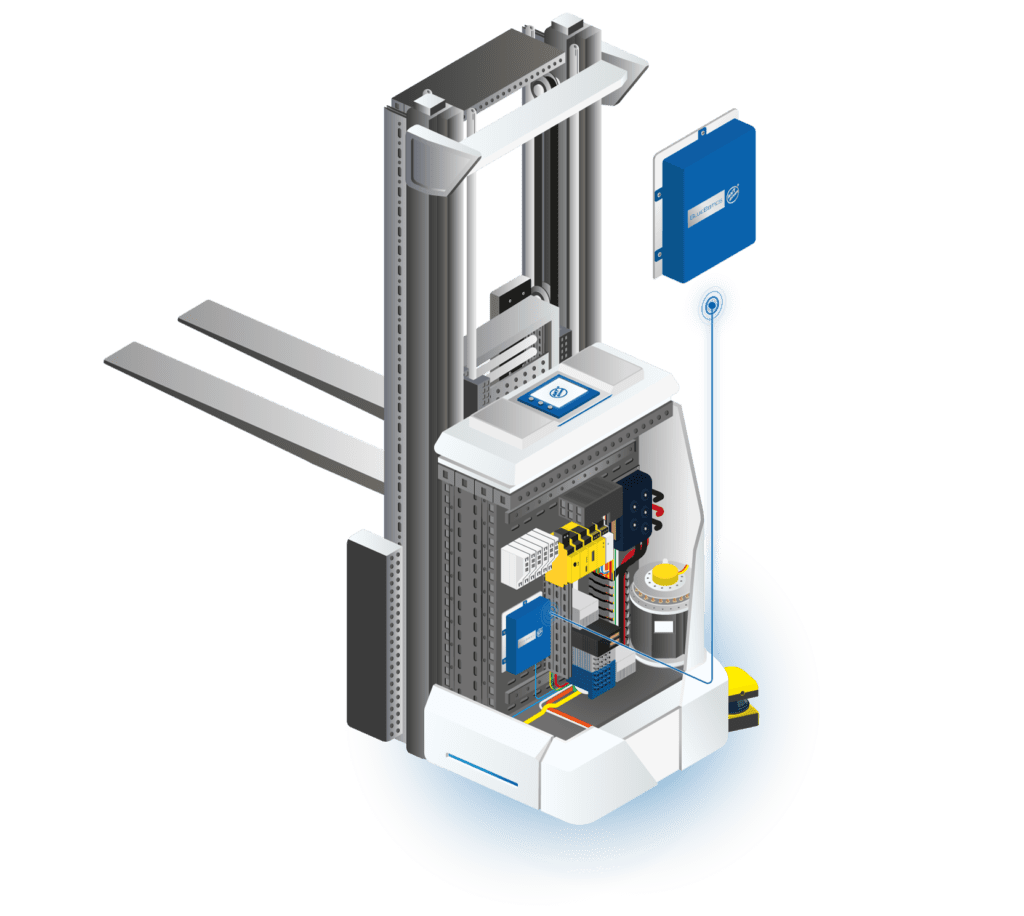

| FTS | 5x forked FTS „Nipper“ von Nipper |

| Navigation | BlueBotics ANT lite+ |

| Software | BlueBotics ANT server Ignition SCADA software by Inductive Automation |

| Erwartete Amortisation | 2 Jahre |

Der Weg zur Automatisierung

Der erste Schritt von GECOM in Richtung Automatisierung war manuell.

Anstatt aus einem vollständig manuellen einen vollständig automatisierten Standort zu machen, setzten Lockhart und das Team zunächst manuell angetriebene Schlepperfahrzeuge ein. Die kleinen motorisierten Wagen wurden von Lagermitarbeitern bedient und zogen Karren mit Wannengestellen.

„Wir dachten, wir könnten die Schlepper implementieren und dann von den Schleppern zu FTS übergehen. Wenn wir zuerst die Schlepper implementieren, können wir die Strecken sowie die Be- und Entladepunkte festlegen. Dies wäre eine Herausforderung weniger, wenn wir mit den FTS beginnen“, erklärt Lockhart.

Die Schlepper erledigten drei Aufgaben:

- Zuführung der Rohkomponenten zu den Montagelinien

- Bringen von leeren Wannen zu diesen Linien, um die fertigen Waren abzuholen

- Transport von vollen Skids mit fertigen Waren von den Linien zurück ins Lager

Es war ein relativ kleiner Schritt, aber Lockhart kommentiert: „Wir konnten bereits eine Optimierung der Mitarbeiterzahl erreichen, indem ein Schlepper jeweils fünf Karren gleichzeitig zog.“

Platz schaffen: Die Suche nach einem Kompakten FTS

Wie in den meisten Werkshallen hatte das Team von GECOM nur wenig Platz zur Verfügung. Ein Problem, das sich während der Analysephase des Automatisierungsprojekts schnell bemerkbar machte, war die Höhe der Kufen auf den Schlepperwagen selbst.

„Unsere Karren sind 18 Zoll über dem Boden. Von der Unterseite des Skids bis zur oberen Reihe der Wannen sind das weitere 50 Zoll, insgesamt 68 Zoll hoch“, sagt Lockhart. „Das bedeutete, dass die obere Wanne zu hoch war, als dass unsere Mitarbeiter sie stapeln könnten.“

Da die obere Wanne nicht einfach manuell entladen werden konnte, war Lockhart bereits sicher, dass ein Schleppersystem, ob manuell oder mit einem FTS, nicht zum Bewegen der Wannengestelle zwischen Linien und Lager funktionieren würde.

Es gab noch einen weiteren Grund, warum diese Fahrzeuge ungeeignet waren: ihre Größe.

„Unsere Montagehalle ist ziemlich eng; es gibt einfach wenig Platz“, sagt Lockhart. „Theoretisch hätte der Schlepperfahrer das schaffen können. Wir wussten aber, dass dies nicht möglich wäre, wenn wir FTS verwenden und versuchen würden, alle Bedienereingriffe zu eliminieren. Aus diesen Gründen kamen wir zu dem Schluss, dass die Verwendung größerer FTS wie Schlepper nicht möglich sein würde.“

Mit Blick auf die Größe begann Lockhart, nach kleineren, agileren FTS zu suchen, die Gestelle (Paletten) voller Wannen transportieren konnten. „Ich konnte sofort viele FTS ausschließen, da unsere Gänge nur 2,4 m breit sind“, sagt er. „Das war die größte Herausforderung – ein FTS zu finden, das in einem 2,4 m breiten Gang eingesetzt werden kann.“

„Unsere Montagehalle ist ziemlich eng. Es gibt nicht viel freien Platz. Daher wurde uns klar, dass der Einsatz größerer FTS nicht machbar war.“

Sein Team, das mit einem der Integratoren von GECOM zusammenarbeitete, führte zunächst mehrere Tests einer bekannten Marke autonomer mobiler Roboter (AMR) durch. Diese AMRs hatten hinten Haken im Schlepper-Stil, von denen Lockhart sich vorstellte, sie könnten mit GECOM-Gestellen beladene Flachkarren ziehen. „Aber als wir die Sicherheit dieser Roboter analysierten, besonders beim Zurücksetzen ohne rückwärtigen Scanner, erkannten wir, wie viel Zeit erforderlich war, um FTS und Karren zu koppeln bzw. zu entkoppeln, entschieden wir uns weiter zu suchen“, erinnert er sich. „Sobald ich den Nipper sah, dachte ich: Das ist es!“

Sehen Sie die Nipper-FTS von Nipper bei der GECOM Corporation in Aktion.

Das Nipper-FTS von Nipper ist nicht nur kompakt und agil, sondern bietet auch eine Laufzeit von vier bis fünf Stunden bei einer 30-minütigen Aufladung und eine beeindruckende maximale Nutzlast von bis zu 1.000 kg. Und da der Nipper über ANT von BlueBotics geführt wird, musste das Team von Lockhart vor Ort nur minimale Änderungen an der Infrastruktur vornehmen, indem lediglich wenige selbstklebende Reflektoren angebracht wurden.

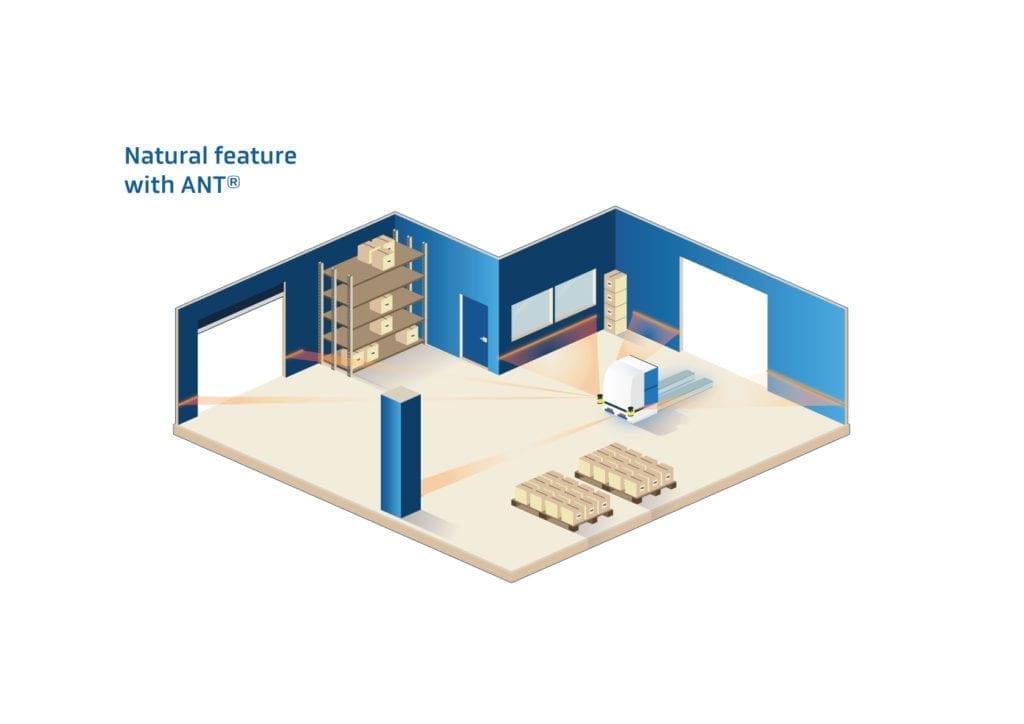

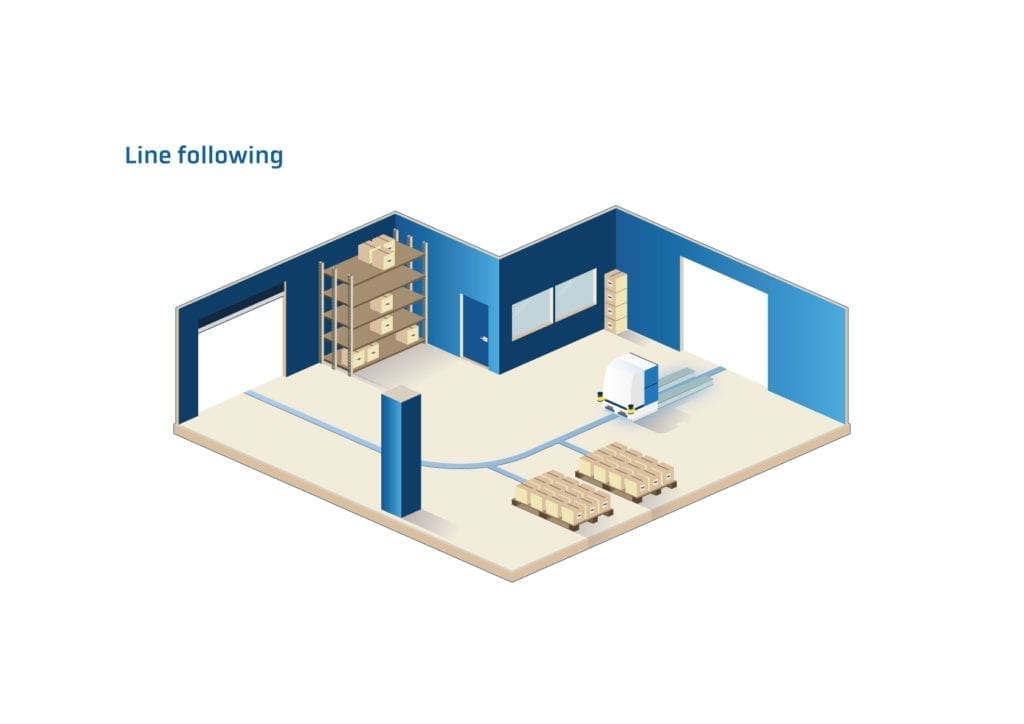

„Ich wusste, dass ich kein System haben wollte, das einem Magnetband folgt, da ich Horrorgeschichten über dessen Wartungsaufwand gehört habe. Der Nipper nutzt nur die Daten von einem 360-Grad-Navigationsscanner und kommuniziert über WLAN“, erklärt Lockhart.

Die ANT-Konturnavigation von BlueBotics ist schneller und kostengünstiger zu installieren und zu warten als Technologien mit Verfolgung physischer Linien. Weitere Informationen finden Sie in unserem Webinar über den Vergleich von Navigationstechnologien.

Doppelter Proof of Concept

GECOM war überzeugt, dass der Nipper bei der Bewältigung seiner Automatisierungsherausforderung helfen könnte, und kaufte zwei Fahrzeuge, um das Konzept zu beweisen.

„Mit zwei FTS konnte ich herausfinden, wie viele wir insgesamt benötigen würden, um unsere Optimierungsziele zu erreichen, indem wir unsere Zeitpläne, Strecken und alles Übrige berechnen. Außerdem konnten wir überprüfen, wie sie miteinander interagierten, beispielsweise an Kreuzungen und in der Systemsoftware“, sagt Lockhart.

Bevor die Fahrzeuge vor Ort ankamen, hatten Lockhart und das Team bereits herausgefunden, wie sie fahren würden. „Eines der Dinge, die wirklich geholfen haben, war die Verwendung der Software ANT lab des Nippers, um eine Simulation durchzuführen, bevor wir die FTS vor Ort hatten. Wir haben also viel gearbeitet, bevor sie eintrafen. Wir hatten unsere Stellen in der Halle, unsere Be- und Entladepunkte, alles erledigt.“

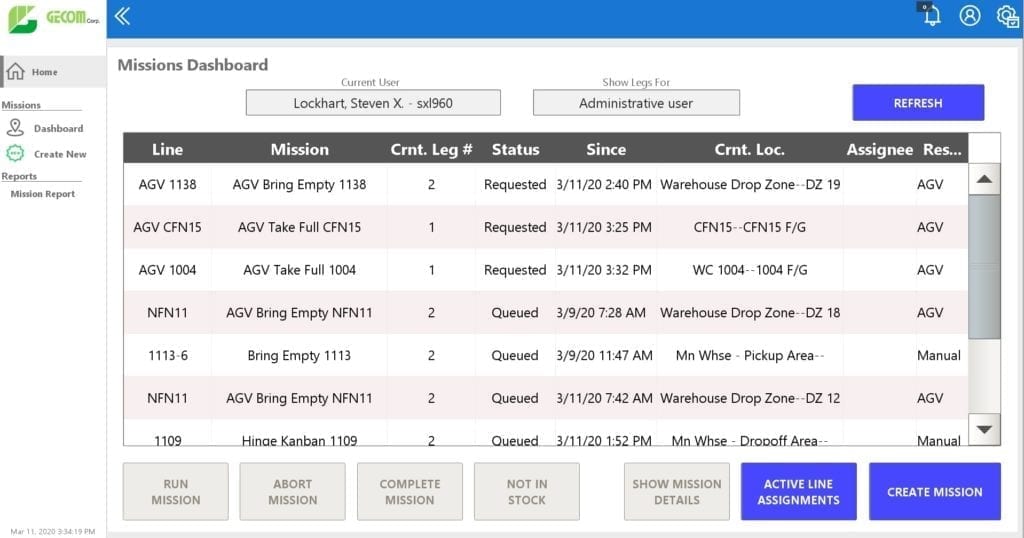

Ein zweites Softwarepaket, ANT server, wurde verwendet, um die Flotte aus zwei – und später mehreren – Nipper zu verwalten. Das Team von Lockhart nutzte jedoch auch die API der ANT-software, um eine zusätzliche, umfangreichere Schnittstelle auf ANT server aufzusetzen, um den Vorarbeitern das Leben noch einfacher zu machen.

Er erklärt: „Wir haben 13 Vorarbeiter in der ersten Schicht. Sie erstellen die Missionen für die FTS. Sie wissen, welche Wannen sie an diesem Tag transportieren müssen, und sie wissen, wann ihre Fertigteile bereit sind.

„Wir haben Tablets für diese Vorarbeiter anstelle ihrer Desktop-Computer implementiert, um sie teilweise mobiler zu machen. Sie können die Tablets auch verwenden, um andere Aufgaben auf der Linie zu erledigen, die Vorarbeiter ausführen müssen, z.B. die Chargenkontrolle – das Scannen von Teilen, wenn diese an die Linie kommen –, damit wir wissen, welche Charge an welchem Tag verwendet wurde. Es gibt verschiedene Dinge, die den Vorarbeitern helfen, effizienter zu werden.“

Bei der Implementierung dieser Tablets entschied sich GECOM für Ignition von Inductive Automation, ein SCADA-Programm, das mit der API von ANT server verbunden wurde.

„Wir hatten hier das Unternehmensprogramm Ignition und haben dafür eine grafische Benutzeroberfläche erstellt, ein HMI. Auf diese Weise konnte ich jeden Vorarbeiter so als Benutzer konfigurieren, dass er nur Zugriff auf seine eigenen Linien hat, sodass er nicht jedes Mal, wenn er eine Mission starten will, durch eine lange Liste von Linien blättern muss. Unser Endziel war, dass diese Mission, sobald er oder sie auf ‚Mission starten‘ klickt, an den ANT server geht und die Mission für das FTS generiert“, fügt Lockhart hinzu.

Übergang von Mensch auf FTS-

Um den Übergang zu den FTS weiter zu erleichtern, stattete Lockhart zunächst auch die Lagermitarbeiter mit Tablets aus.

Somit fungierten diese Mitarbeiter quasi als Ersatz-FTS.

„Sie haben auch dieselbe App wie die Vorarbeiter genutzt, damit sie die Missionen von den Vorarbeitern aufgerufenen Missionen sehen konnten“, erklärt Lockhart.

„Auf diese Weise hatten wir die Vorarbeiter, die mittels Ignition-Software die Missionen erstellten, und die Lagermitarbeiter konnten sehen, was anstand oder was sie brauchten. Sobald sie diese Missionen abgeschlossen hatten, schlossen sie sie einfach auf dem Tablet.“

Als die FTS dann eintrafen, fährt Lockhart fort: „Wir konnten ein Lagermitarbeiter -Tablet hernehmen und das FTS an seine Position bewegen. Wir haben nicht versucht, zwei neue Komponenten gleichzeitig zu implementieren.“

Die Inbetriebnahme der ersten beiden Nipper im April 2019 dauerte rund zwei Wochen. Die Nipper drei und vier wurden dann im September 2019 installiert, gefolgt vom Nipper fünf im März 2020.

Die Inbetriebnahmezeiten für die späteren FTS waren kürzer, wie Lockhart ergänzt: „Mit den FTS drei bis fünf wussten wir vorher, was wir einrichten wollten, und wir konnten alle unsere Linien für die FTS mit der API interagieren lassen. Also haben wir einen Großteil dieser Einstellungen vorgenommen, bevor sie hier ankamen.

Dies führte zu einem viel reibungsloseren Übergang.“ Die AGV-Implementierungen bei GECOM waren jedoch nicht ohne Herausforderungen.

„Bisher hatte hier noch niemand ein FTS bedient, weder Mitarbeiter noch Vorarbeiter. Eine Sache war also, sie an diese Fahrzeuge zu gewöhnen und Ihnen nahezubringen, wie sie funktionieren. Zum Beispiel durchquerten sie immer wieder die Bereiche der Sicherheitsscanner der Nipper. Daher mussten wir sorgfältig erklären, wie diese Scanner funktionieren, damit dies nicht passiert“, sagt Lockhart.

Ressuzierung der Ressourcen um 73 % und erreichen der Automatisierungs-rendite

Heute laufen am Standort der GECOM Corporation fünf Nipper 24 Stunden am Tag, fünf Tage die Woche und decken 65 Montagelinien ab. Das Team von GECOM ist mit seiner Investition zufrieden. „Es war definitiv ein erfolgreiches Projekt“, sagt Lockhart.

„Wir konnten unsere angestrebte Reduzierung der Mitarbeiterzahl von ca. 73 % erreichen und haben damit auch andere Möglichkeiten für FTS erkundet.“

In Bezug auf die Berechnung der Gewinnschwelle für die FTS-Investition des Unternehmens erinnert Lockhart uns daran, dass das Projekt mehr als nur die Nipper selbst umfasste. „Das gesamte Projekt umfasste die Tablets, die FTS und die Ignition-Software. Wir haben uns das alles als Ganzes angesehen und berechnet, wie viele Lagermitarbeiter in allen drei Schichten eingespart werden konnten, und daraus einen ROI berechnet. Das haben wir dem Management zunächst vorgestellt und so haben wir die Voraussetzungen geschaffen, um voranzukommen.“

Projekte des Continuous-Improvement-Teams zielen normalerweise darauf ab, innerhalb eines Jahres die Gewinnschwelle zu erreichen. Bei den FTS wurde diese Frist jedoch auf 24 Monate verlängert. „Wir konnten damit leben, da wir wussten, dass diese FTS-Implementierung unabhängig davon, um welchen Kunden es sich handelte oder welche Montagelinie wir hatten, eher ein allgemeines Projekt war, das so ziemlich alles abdeckte, was wir in die Produktionshalle brachten“, sagt Lockhart.

Der Schlüssel zum Erfolg des FTS-Einsatzes sei nicht nur die Wahl des Nippers, sondern auch die Unterstützung durch den Fahrzeughersteller Nipper. „Seit dem ersten Gespräch mit Nipper war ihre Unterstützung phänomenal“, erklärt er. „Sie sind immer mit Antworten auf meine Fragen zurückgekommen und haben immer sehr schnell reagiert.“

Was kommt als nächstes?

Der nächste Schritt für Lockhart und sein Team? Erweiterung ihres FTS-Programms.

Das könnte bedeuten, dass ein Wagen mit hoher Reichweite, der ebenfalls auf der ANT-Navigationstechnologie basiert, in einer Flotte neben den Nippers eingesetzt wird. Außerdem erwägt Lockhart, die manuellen Schlepper, mit denen Rohteile an die Montagelinien gebracht werden, durch FTS zu ersetzen.

Laden Sie diese Geschichte als PDF herunter oder erfahren Sie mehr über die Navigationsoptionen von BlueBotics.

LOS GEHT'S

Machen Sie den ersten Schritt zur Automatisierung Ihres Fahrzeugs.

Vereinbaren Sie noch heute einen Anruf mit unserem Expertenteam.