RSI de l’automatisation : Utiliser les AGV Nipper pour atteindre les objectifs d’optimisation des ressources

Steven Lockhart, de GECOM, avait un défi : accroître l’efficacité tout en optimisant les ressources humaines. En tant que chef de l’équipe d’amélioration continue de la société, Lockhart avait vu des véhicules à guidage automatique (AGV) en action sur d’autres sites de GECOM. En 2018, il s’est lancé dans un programme d’adoption d’AGV sur son propre site de production à Greensburg, dans l’Indiana.

Optimiser les inefficacites de la manutention des materiaux

L’équipe avait un objectif à atteindre dans les effectifs et pouvait clairement voir un certain nombre d’inefficacités où on passait les heures de travail sans ajouter de valeur.

Beaucoup de temps et de ressources humaines étaient utilisés pour parcourir l’atelier et observer les différentes lignes. « Des manutentionnaires équipés de transpalettes se déplaçaient ici et là en essayant de déterminer ce dont ils avaient besoin, quand ils en avaient besoin », explique Lockhart.

Les collègues en manutention étaient responsables :

- Déplacer des bacs (boîtes) vides et des matières premières de l’entrepôt vers l’une des 65 lignes d’assemblage de l’usine.

- Retourner les bacs pleins de produits finis

Le processus manuel signifiait que le nombre de piétons et de chariots élévateurs dans l’atelier étaient plus élevé que nécessaire, ce qui était en contradiction avec la politique de sécurité maximale de GECOM. « Nous n’avons jamais eu une bonne étude de temps pour nous dire si nous avions le bon nombre de personnes ou pas. Nous savions donc que nous avions de bonnes opportunités pour optimiser nos processus », conclut Lockhart.

Détails du projet : automatiser une usine automobile

| Client | GECOM Corporation |

| Industrie | Automobile |

| Lieu | Greensburg, Indiana (USA) |

| 630 | 630 |

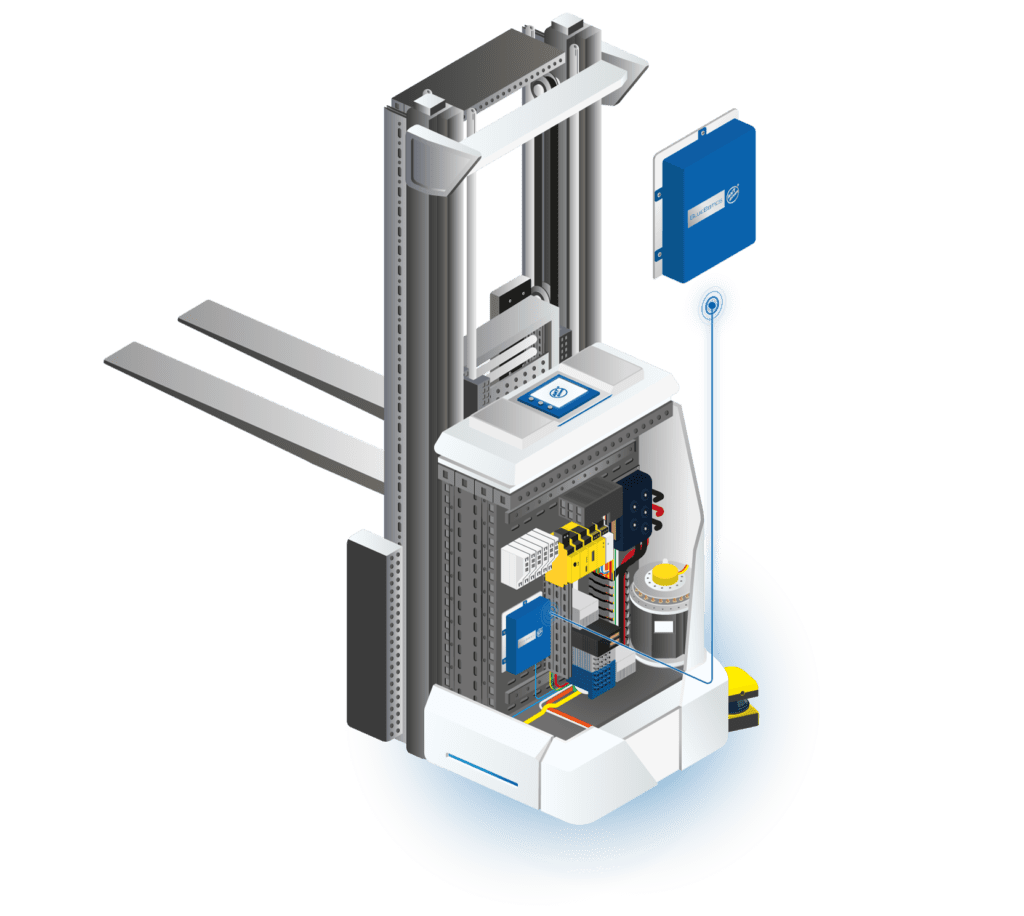

| AGV | 5x forked AGV « Nipper » par Nipper |

| Navigation | BlueBotics ANT lite+ |

| Logiciel | BlueBotics ANT server Ignition SCADA software by Inductive Automation |

| RSI attendu de l’automatisation | 2 ans |

Vers l’automatisation

La première étape de l’automatisation de GECOM était manuelle.

Plutôt que de passer d’un site entièrement manuel à un site entièrement automatisé, Lockhart et l’équipe ont d’abord déployé des véhicules remorqueurs à conduite manuelle (tracteur de remorquage). Ces petits camions motorisés étaient conduits par des manutentionnaires et tiraient des chariots remplis de palettes chargées de bacs.

« Nous avions pensé que nous pourrions déployer les remorqueurs, puis passer des remorqueurs aux AGV. La mise en œuvre des remorqueurs en premier lieu nous permettrait d’établir les itinéraires et les points de cueillette et de dépose, ce qui serait un défi de moins une fois que nous commencions avec les AGV », explique Lockhart.

Les remorqueurs accomplissaient trois tâches :

- Acheminer les composants bruts vers les lignes d’assemblage

- Apporter des skids de bacs vides à ces lignes pour collecter les produits finis.

- Transporter des palettes complètes de produits finis des lignes vers l’entrepôt.

C’était un pas assez petit, mais Lockhart remarque : « Nous étions déjà en mesure d’optimiser les effectifs en employant un remorqueur qui tirait cinq chariots à la fois. »

Créer de l’espace : trouver un agv compact

Comme dans la plupart des ateliers, l’équipe de GECOM avait un espace limité. Et un problème qui est rapidement devenu apparent pendant la phase d’analyse du projet d’automatisation était la hauteur des palettes sur les chariots de remorquage.

« Nos chariots sont à 18 pouces (46 cm) du sol. Ensuite, du bas de la palette à la couche supérieure des bacs, cela fait encore 50 pouces (127 cm), soit un total de 68 pouces (173 cm) de hauteur », explique Lockhart. « Cela signifiait que le bac supérieur était physiquement trop haut pour que nos collègues puissent les empiler. »

Comme le bac supérieur ne pouvait pas facilement être déchargé manuellement, Lockhart était déjà convaincu qu’un système de remorqueur, manuel ou AGV, ne fonctionnerait pas pour déplacer les palettes de bacs entre les lignes et l’entrepôt.

Il y avait aussi une autre raison pour laquelle ces véhicules étaient mal adaptés : leur taille.

« Notre atelier de montage est plutôt étroit ; il n’y a pas beaucoup d’espace libre », explique Lockhart. « En théorie, le conducteur du remorqueur pouvait le faire, mais nous savions que cela ne serait pas possible si nous utilisions des AGV – et nous essayions d’éliminer toute interaction humaine. Pour ces raisons, nous avons conclu qu’il ne serait pas possible d’utiliser des AGV de grande taille, tels que des remorqueurs »

En réfléchissant à la taille, Lockhart commença à rechercher des AGV plus petits et plus agiles qui pourraient transporter des palettes pleines de bacs. « J’ai tout de suite pu éliminer beaucoup d’AGV parce que nos allées ne mesuraient que 96 pouces [244 cm] de large », dit-il. « Cela s’est avéré être le plus grand défi : trouver un AGV capable de fonctionner dans une allée de moins de 2,5 m de large. »

« Le plancher de notre assemblée est assez étroit. Il n’y a pas beaucoup d’espace libre. Nous avons donc réalisé qu’il n’était pas possible d’utiliser des AGV plus grands ».

Son équipe, en collaboration avec l’un des intégrateurs existants de GECOM, réalisa d’abord plusieurs démos d’une marque bien connue de robot mobile autonome (AMR). Ces AMR avaient des crochets à l’arrière, de type remorqueur, qui, selon Lockhart, pouvaient tirer des chariots à plate-forme remplis de bacs GECOM. « Mais, lorsque nous avons analysé la sécurité de ces robots qui effectuaient une marche arrière sans scanner à l’arrière, et que nous avons vu le temps nécessaire pour accrocher et décrocher l’AGV des chariots, nous avons décidé de chercher ailleurs », se souvient-il. « Mais dès que j’ai vu le Nipper, je me suis dit : C’est le bon ! »

Regarder les AGV Nipper de Nipper en action chez GECOM Corporation.

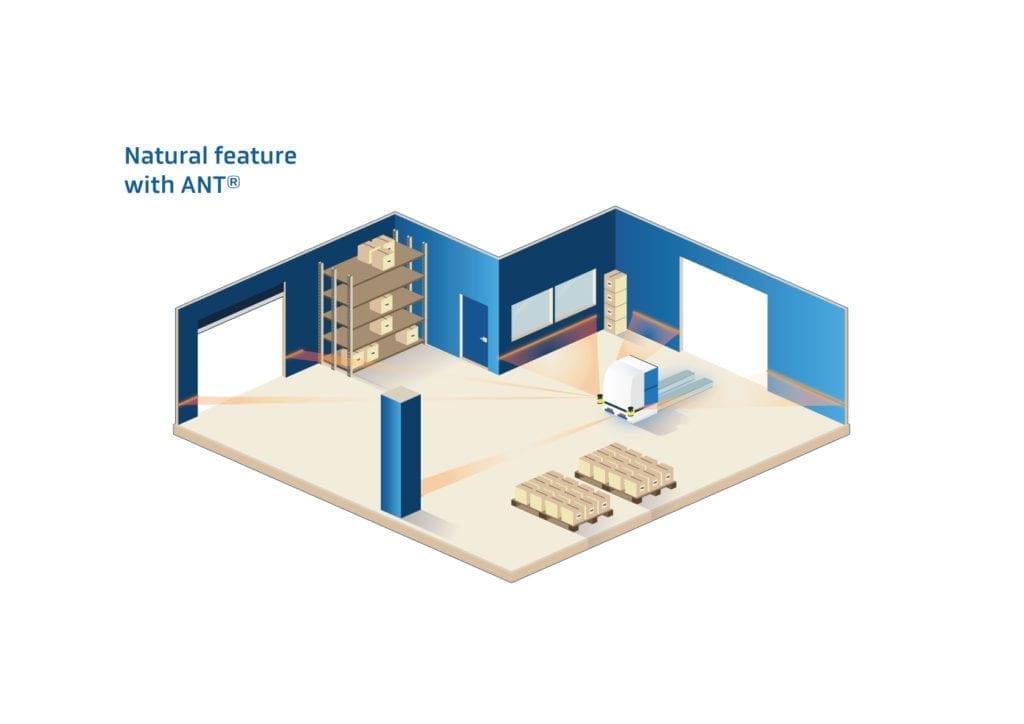

En plus d’être compact et agile, le Nipper AGV de Nipper offre également entre quatre et cinq heures d’autonomie pour une recharge de 30 minutes et une charge maximale impressionnante allant jusqu’à 2 200 lb (1 000 kg). Et comme le Nipper est guidé par ANT® de BlueBotics, l’équipe de Lockhart n’avait qu’à apporter des changements minimes à l’infrastructure sur place, en ajoutant simplement quelques réflecteurs adhésifs.

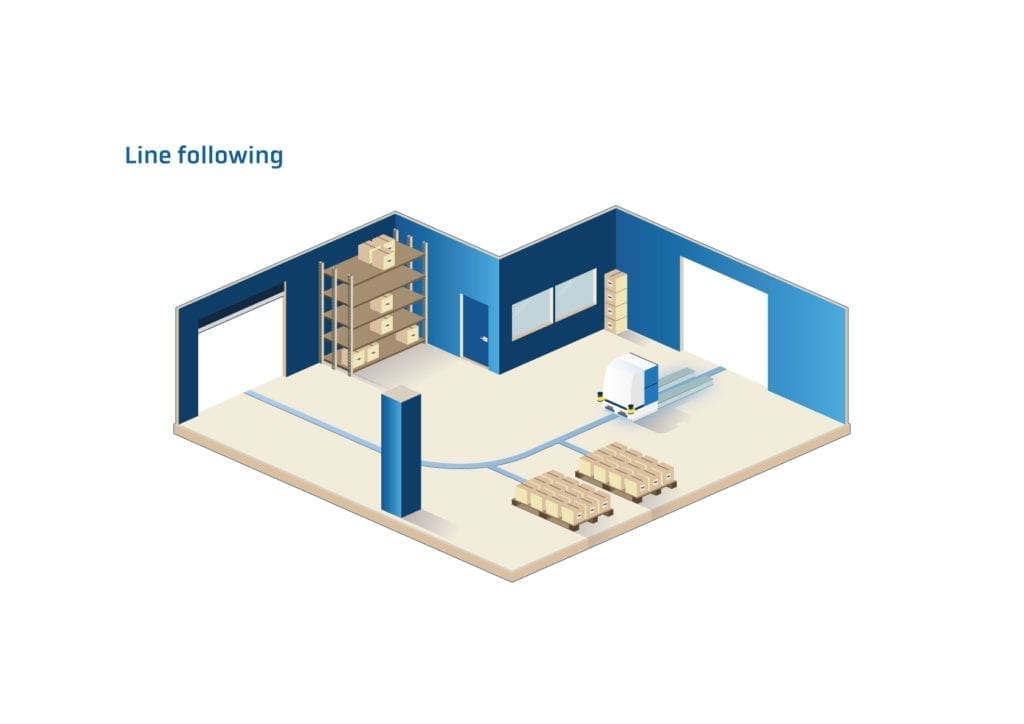

« Je savais que je ne voulais pas d’un système qui suivait une bande magnétique, car j’avais entendu des histoires d’horreur sur l’entretien de cette solution. Le Nipper fonctionne tout simplement sur la base des données d’un scanner de navigation à 360 degrés et utilise le Wi-Fi pour communiquer », explique Lockhart.

La navigation sans infrastructure ANT de BlueBotics est plus rapide et moins coûteuse à installer et à entretenir que les technologies de filoguidage. Pour en savoir plus, regardez notre webinaire sur la comparaison des technologies de navigation.

Miser double sur la preuve du concept

Convaincu que le Nipper pouvait aider à relever son défi d’automatisation, GECOM a acheté deux véhicules pour prouver le concept.

« Avec deux véhicules, je pouvais déterminer le nombre total dont nous aurions besoin pour atteindre nos objectifs d’optimisation, en calculant les horaires, les itinéraires et ainsi de suite. De plus, nous pouvions vérifier comment ils interagissaient entre eux, par exemple, aux intersections, et dans le logiciel du système », explique Lockhart.

Avant l’arrivée des véhicules sur place, Lockhart et l’équipe avaient déjà déterminé comment ils allaient fonctionner. « L’une des choses qui a vraiment aidé était l’utilisation du logiciel ANT lab du Nipper pour exécuter une simulation avant d’avoir les AGV sur place. Nous avons donc pu faire beaucoup de travail avant leur arrivée. Nous avions les places au sol, les points de cueillette et de dépose, tout était fait. »

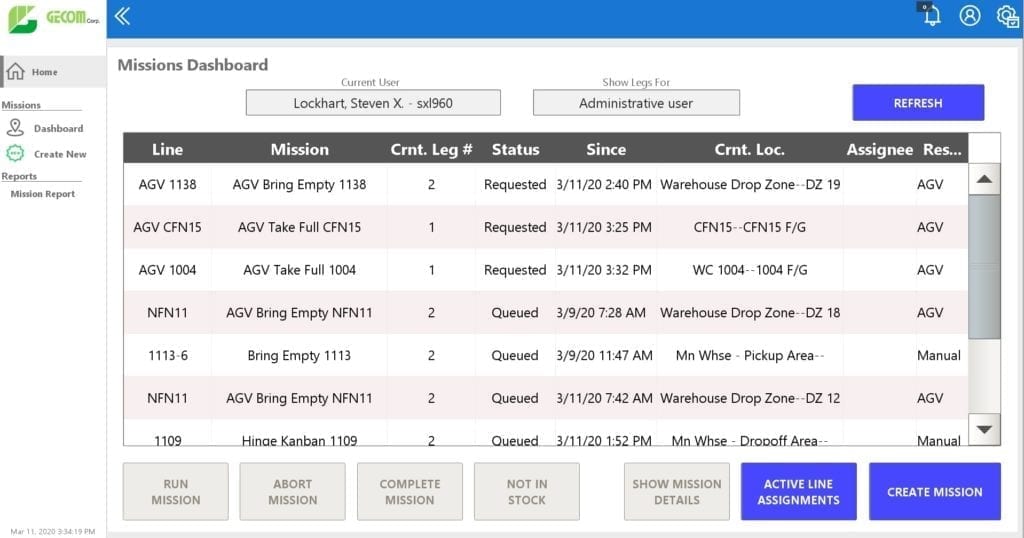

Un deuxième progiciel, ANT< server, fut utilisé pour gérer la flotte initiale de deux Nippers, et puis la flotte plus grande. Cependant, l’équipe de Lockhart utilisa également l’API du logiciel ANT pour ajouter une interface supplémentaire plus étendue en plus d’ANT server afin de simplifier encore davantage la vie des chefs d’équipe.

Il explique : « Nous avons 13 chefs d’équipe au premier quart de travail. Ils déterminent les missions pour les AGV. Ils savent quels bacs ils doivent déplacer ce jour-là et ils savent quand les produits finis sont prêts.

Nous avons implémenté des tablettes pour ces chefs d’équipe, au lieu de leurs ordinateurs de bureau, en partie pour les rendre plus mobiles. Les chefs d’équipes peuvent également utiliser les tablettes pour réaliser d’autres tâches, comme exécuter le contrôle des lots – numériser les pièces quand elles arrivent en ligne – afin que nous sachions quel lot de pièces a été utilisé quel jour. Ce sont de telles choses qui aident les chefs d’équipe à devenir plus efficaces. »

Lors de la mise en œuvre des tablettes, GECOM a choisi Ignition d’Inductive Automation, un programme SCADA connecté à l’API d’ANT server.

« Nous avons demandé à une entreprise locale de programmer Ignition et nous en avons créé une interface utilisateur, comme une IHM. Avec celle-ci, j’ai pu configurer les chefs d’équipe pour qu’ils n’aient accès qu’à leurs propres lignes, ce qui leur évitait d’avoir à faire défiler une longue liste de lignes à chaque fois qu’il fallait lancer une mission. Notre objectif final était que lorsque le chef d’équipe cliquait sur Start Mission, cette mission irait à ANT server et générerait la mission pour l’AGV », ajoute Lockhart.

La transition de l’homme à l’AGV

Pour faciliter davantage la transition vers les AGV, au début, Lockhart a également fourni des tablettes aux manutentionnaires.

Ainsi, ces employés pouvaient agir en tant qu’AGV de remplacement.

« Ils exécutaient également la même application que les chefs d’équipe, afin de voir les missions demandées par les chefs d’équipe », explique Lockhart.

« De cette façon, les chefs d’équipe utilisaient le logiciel Ignition pour générer les missions et les manutentionnaires pouvaient voir ce qui devait venir ou ce dont ils avaient besoin. Une fois que les manutentionnaires avaient terminé ces missions, ils les fermaient simplement sur la tablette. »

Lorsque les AGV sont arrivés, poursuit Lockhart : « Nous avons pu faire sortir la tablette des manutentionnaires et glisser l’AGV à la place. Nous n’essayions pas de créer deux nouvelles solutions à la fois. »

La mise en service des deux premiers Nippers en avril 2019 prit environ deux semaines. Les Nippers trois et quatre furent ensuite installés en septembre 2019, suivis du cinquième Nipper en mars 2020.

Les temps de mise en service des derniers AGV étaient plus rapides, ajoute Lockhart. « Avec les AGV trois à cinq, nous savions à l’avance ce que nous voulions configurer et nous avons pu faire interagir toutes nos lignes pour les AGV avec l’API. Nous avons donc fait une grande partie de cette configuration avant l’arrivée des AGV trois à cinq.

Cela a permis une transition beaucoup plus douce. » Cependant, le déploiement des AGV de GECOM n’était pas sans défis.

« Personne ici n’avait jamais eu d’AGV auparavant, ni les collègues, ni les chefs d’équipe. Donc, la première chose était simplement de les habituer aux véhicules, de leur faire comprendre comment ceux-ci fonctionnent. Par exemple, tout le monde continuait à marcher dans les champs des scanners de sécurité des Nippers, nous avons donc dû expliquer soigneusement comment ces scanners fonctionnaient pour que cela ne se produise plus », explique Lockhart.

Réduire les ressources de 73% et atteindre le RSI de l’automatisation

Aujourd’hui, sur le site de GECOM Corporation, cinq Nippers fonctionnent 24 heures sur 24, cinq jours par semaine, couvrant 65 chaînes de montage. Et l’équipe de GECOM est satisfaite de son investissement. « C’est certainement un projet réussi », déclare Lockhart.

« Nous avons pu atteindre notre objectif de réduction d’effectifs, environ 73%, et cela nous a également ouvert la voie pour explorer d’autres possibilités d’AGV. »

En ce qui concerne le calcul du seuil de rentabilité de l’investissement de la société dans les AGV, Lockhart nous rappelle que le projet comprenait plus que les Nippers mêmes. « L’ensemble du projet englobait les tablettes, les AGV et le logiciel Ignition. Nous avons examiné tout cela dans son ensemble et calculé le nombre de manutentionnaires pouvant être économisés sur les trois équipes, puis nous avons calculé un retour sur investissement en fonction de cela. C’est ce que nous avons initialement présenté à la direction et c’est ainsi que nous avons obtenu le feu vert pour nous lancer. »

Les projets de l’équipe d’amélioration continue visent généralement à atteindre le seuil de rentabilité en un an. Cependant, avec les AGV, ce chiffre a été porté à 24 mois. « Nous étions d’accord avec cela, car nous savions que quel que soit le client ou la chaîne de montage que nous exploitions, ce déploiement d’AGV était plutôt un projet général qui couvrirait à peu près tout ce que nous mettions en production », déclare Lockhart.

La clé du succès du déploiement des AGV de l’entreprise, ajoute-t-il, n’était pas uniquement le choix du Nipper, mais aussi l’assistance offerte par le constructeur du véhicule, Nipper. « Dès le début de mes échanges avec Nipper, leur soutien a été phénoménal », déclare-t-il. « Ils reviennent toujours avec des réponses à mes questions et ils ont toujours été très réactifs. »

Et maintenant?

La prochaine étape pour Lockhart et son équipe ? Élargir leur programme AGV.

Cela pourrait signifier l’achat d’un camion à longue portée, également basé sur la technologie de navigation ANT, pour rouler dans une flotte aux côtés des Nippers. De plus, Lockhart envisage également de remplacer les remorqueurs manuels utilisés pour amener les composants bruts sur les lignes d’assemblage par des AGV.

Télécharger cet article au format PDF ou en apprendre davantage sur les options de navigation de BlueBotics.

Commençons

Faites le premier pas vers l'automatisation de votre véhicule.

Planifiez un appel avec notre équipe d'experts dès aujourd'hui.