Wie das Staplerleitsystem von Viessmann die Fahrzeugnutzung um 20 % reduzierte

Jeden Tag bewegt das Team im deutschen Blechfertigungswerk der Viessmann Group 1.000 Paletten mit Halbfertigprodukten durch die 20.000 Quadratmeter große Anlage. Erleichtert wird diese Arbeit jetzt durch ein neues Staplerleitsystem von SEP Logistik/BlueBotics. Es leitet die Fahrer zur richtigen Zeit zur richtigen Palette und hat die Anzahl der benötigten Stapler pro Schicht um 20 % reduziert.

Ineffizienzen mit digitaler Transformation bekämpfen

Die Viessmann Group ist einer der weltweit führenden Hersteller von regenerativen und nachhaltigen Lösungen für Heizung, Kühlung, Lüftung und Klimatisierung (HLK). Das Unternehmen wurde 1917 gegründet und hat in seiner mehr als hundertjährigen Geschichte immer wieder Innovationen hervorgebracht, unter anderem nach den Prinzipien der schlanken Produktion.

Das Viessmann-Produktionsteam stellte eine Reihe von Ineffizienzen im Produktionsprozess des Unternehmens fest, darunter:

- Ineffiziente Wege zu den Produkten, die Zeit und Kraftstoff vergeuden.

- Zeitaufwand für die Suche nach Produkten (unter etwa 3.000 möglichen Positionen).

- Duplizieren oder Nachbestellen von Produkten, die nicht gefunden werden konnten.

- Das Scannen von Paletten (ebenfalls eine potenzielle Fehlerquelle).

Die Beseitigung dieser Hindernisse und Ineffizienzen würde es ermöglichen, dass die Rohstoffe schneller in die wertschöpfenden Schritte einfließen.

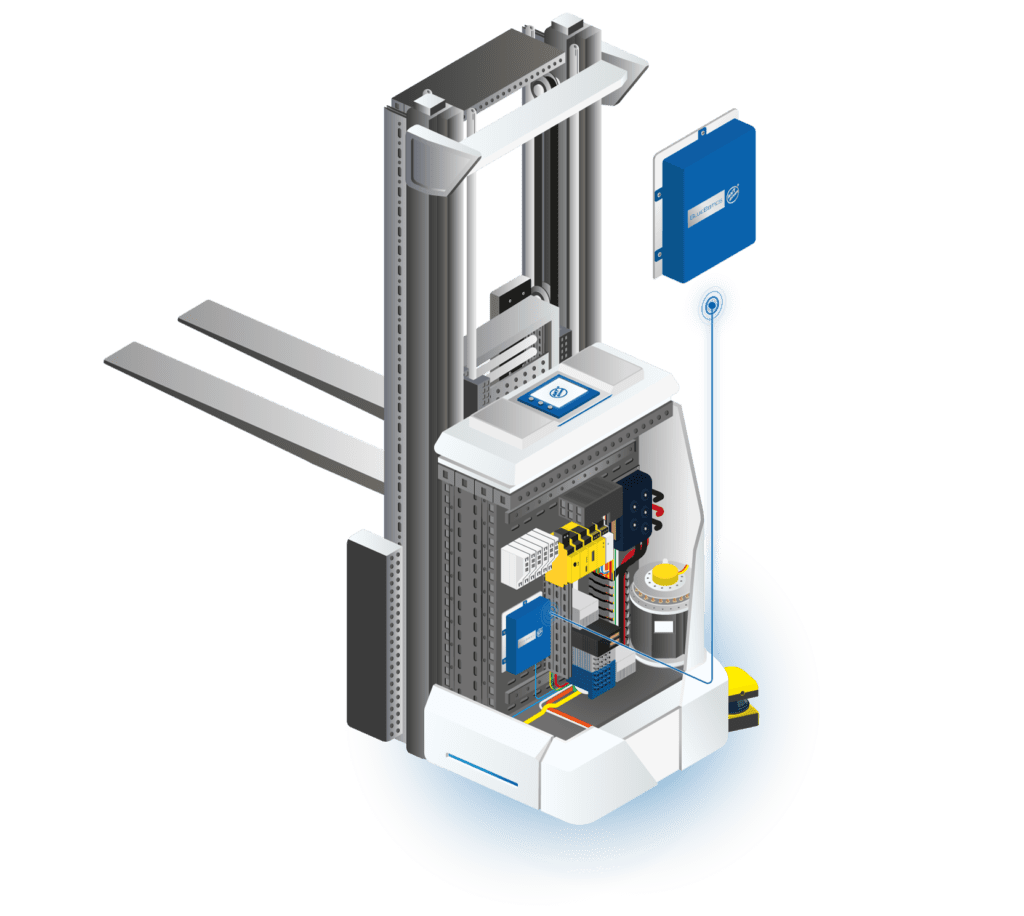

Gemeinsam mit der SEP Logistik AG implementierte das Team von Viessmann das RELAG-System – SLS des Unternehmens. Dieses Staplerleitsystem verfügt über eine Echtzeit-Lokalisierung und wird durch das Fahrzeug-Ortungssystem ANT von BlueBotics unterstützt.

Konkretes Ziel des Projekts war es, die Logistikkosten und die Anzahl der benötigten Mitarbeiter zu reduzieren, indem die Effizienz gesteigert und das Scannen von Paletten überflüssig gemacht wird.

Gabelstapler-Leitsystem: Projekt-Details

| Kunde | Viessmann Gruppe |

| Lieferant/Integrator | SEP Logistik AG |

| Standort | Deutschland |

| Branche | Fertigung |

| Größe der Anlage | 20.000 m2 |

| Fahrzeuge & Software | 8 Still-Gabelstapler mit RELAG-System – SLS der SEP Logistik AG mit ANT-Ortung von BlueBotics |

| Ergebnisse | Anzahl der eingesetzten Stapler pro Schicht um 20 % reduziert Wegfall von Suchzeiten und Staplerstillständen Verbesserung der Sicherheit vor Ort |

| Erwarteter ROI der Automatisierung | Max. 3 Jahre |

Richtige Palette, richtiges Fahrzeug: Einsatz eines Staplerleitsystems

Das RELAG-System der SEP Logistik AG löst zwei zentrale Probleme: das Auffinden der richtigen Palette und den Einsatz des richtigen Fahrzeugs. Dies geschieht durch die Verfolgung interner Waren in Echtzeit und durch die Führung der Fahrzeuge mittels einer einzigartigen 3D-Visualisierungssoftware.

Alle Paletten werden nur einmal im System erfasst, und das Palettenverfolgungssystem aktualisiert automatisch den Standort einer Palette, wenn sie bewegt, abgesetzt oder verschoben wird, um auf andere Lagerbestände zugreifen zu können – und das alles, ohne dass ein Bediener sie scannen muss.

Das RELAG-System kennt die Einsatzpläne der Stapler und die Standorte der benötigten Paletten. Und dank der ANT-Lokalisierung von BlueBotics (in jedem Gabelstapler installiert) funktioniert es auch als „Gabelstapler-GPS“, da es die genaue Position jedes Fahrzeugs in der Halle kennt.

Die ANT-Lokalisierung nutzt die Technologie der Konturnavigation, um den genauen Standort jedes Fahrzeugs zu ermitteln, indem es sich auf permanente Merkmale in der Umgebung wie Wände und Säulen bezieht. Die Koordinaten des Fahrzeugs werden dann an das Viessmann RELAG-System® weitergeleitet, das daraufhin das nächstgelegene verfügbare Fahrzeug für den Auftrag abruft.

Der Staplerfahrer sieht eine 3-D-Visualisierung des Standorts der Ware und einen Routenvorschlag – sowohl zur Palette als auch zur gewünschten Produktionslinie. Bei rund 3.000 Positionseinheiten im gesamten Blechwerk sind die erzielten Zeiteinsparungen so signifikant, dass die Anzahl der Gabelstapler pro Schicht um 20 % reduziert werden konnte.

Markus Fischbacher, Vorstand der SEP Logistik AG, sagt: „Wir haben uns für die ANT-Lokalisierungslösung von BlueBotics entschieden, weil sie sich als leistungsfähig und zuverlässig erwiesen hat, der Preis akzeptabel ist und der Service von BlueBotics stimmt… Wir vertrauen diesem Unternehmen und sind sowohl mit der Technologie als auch mit der Zusammenarbeit sehr zufrieden.“

Gabelstapler-Ausfallzeiten „Ein Ding der Vergangenheit“

Die Ergebnisse des Staplerleitsystems von SEP Logistik sprechen für sich. Udo Ungemach, Leiter Logistik bei Viessmann, kommentiert: „Mit dem neuen System kann die Anzahl der Stapler pro Schicht um 20 Prozent reduziert werden, Suchzeiten, Inbetriebnahmezeiten und Staplerstillstände gehören der Vergangenheit an. Das System passt gut zur Lean-Philosophie von Viessmann und zu dem Anspruch, dass die Systeme den Mitarbeitern dienen und nicht umgekehrt.“

Obwohl eines der erklärten Ziele des Projekts darin bestand, die Zahl der benötigten Mitarbeiter durch Effizienzsteigerung zu reduzieren, wurde es von den Mitarbeitern gut angenommen. Die Teammitglieder wurden von den ersten Tests an einbezogen und waren begeistert, wie die Software zur Staplerverfolgung ihre täglichen Aufgaben erleichtert hat.

Die Benutzeroberfläche der RELAG-System®-Software ist leicht zu erlernen und einfach zu bedienen, so dass nur eine kurze Einarbeitungszeit erforderlich ist. Dadurch wurde das System von den Viessmann-Mitarbeitern als zuverlässiges und unterstützendes Werkzeug voll akzeptiert.

Auch die Sicherheit vor Ort hat sich verbessert, da das Staplerortungssystem den Standort aller Fahrzeuge kennt, ein Kollisionswarnsystem eingebaut hat und ein Fahrzeug in kritischen Bereichen automatisch abbremsen kann.

Reale Ergebnisse: 22 % weniger Personal & ROI innerhalb von 3 Jahren

Durch das Staplerleitsystem entfällt die Suche des Personals nach Artikeln vollständig, wie Fischbacher von SEP Logistik AG erklärt: „Das Aufnehme und Absetzen der Paletten erfolgt automatisch, das zeitaufwändige Scannen entfällt. Die Automatisierung dieses Prozesses spart nicht nur Zeit, sondern verhindert auch menschliche Fehler.“

Das System war sechs Monate nach der Vertragsunterzeichnung einsatzbereit. Ungemach ist sich sicher: „Wir erwarten, dass sich unsere Investition innerhalb von etwa drei Jahren amortisiert hat.“

Viessmann spart nicht nur Kraftstoff durch die automatische Ermittlung der effizientesten Routen, sondern konnte auch die Bestände an Halbzeugen verringern, da die Materialien bei Bedarf sofort verfügbar sind. Diese Einsparung dient einem weiteren zentralen Wert von Viessmann: der Nachhaltigkeit. Ungemach erklärt: „Wir in der Viessmann-Familie sind davon überzeugt, dass die Digitalisierung eine unabdingbare Voraussetzung ist, um globale Nachhaltigkeit zu erreichen. Wir digitalisieren alle relevanten internen Prozesse rund um unseren Unternehmenszweck und gestalten Lebensräume für nachfolgende Generationen mit. Dieses Projekt ist der richtige Schritt in unserer digitalen Transformation und hilft uns, Ressourcen zu sparen und die Nachhaltigkeit zu steigern.“

Fischbacher von der SEP Logistik AG ergänzt: „Projekte wie das bei Viessmann sind entscheidend für die Zukunft der Produktion. Viessmann ist ein spannendes, zukunftsorientiertes Unternehmen. Wir freuen uns darauf, mit der Unterstützung von BlueBotics bei zukünftigen Projekten zusammenzuarbeiten, um den Betrieb weiter zu digitalisieren.“

Gehen sie auf Kurs

Sind Sie an einem Staplerleitsystem für Ihren Standort interessiert? Erfahren Sie unten mehr über die ANT-Lokalisierung. Oder setzen Sie sich mit unserem Team in Verbindung, um die spezifischen Automatisierungsanforderungen Ihres Unternehmens zu besprechen.

LOS GEHT'S

Machen Sie den ersten Schritt zur Automatisierung Ihres Fahrzeugs.

Vereinbaren Sie noch heute einen Anruf mit unserem Expertenteam.