自动化投资回报率:使用NIPPER自动导航车(AGVS)满足资源优化目标

GECOM公司的Steven Lockhart面临一个挑战:在优化人力资源的同时提高效率。作为公司持续改进小组的负责人,Lockhart看到了自动导航车辆(AGV)在其他GECOM站点的运作。2018年,他在自己负责的印第安纳州格林斯堡(Greensburg)生产基地开始推行AGV计划。

优化物料处理效率

团队需达到指定的员工目标,而且可以明显看到许多效率低下的地方,很多工作时间都浪费在没有增加任何价值的地方。

大量时间和人力资源耗费在车间走动和盯着不同生产线。Lockhart表示:“我们的物料搬运人员推着托盘搬运车到处行走,试图了解员工对于物料的需求,以及什么时候需要物料。”

物料搬运人员负责:

- 将空桶(箱)和原材料从仓库搬到工厂的65条装配线中的一条。

- 并归还整盆的成品

手动处理流程意味着地面人行道和起重卡车都需高于原本需要的高度,这与GECOM公司安全至上的政策背道而驰: “我们从来没有好好投入时间认真检视员工人数是否合适 。所以,我们知道我们有一些优化流程的好机会。”Lockhard这样总结。

项目详情:自动化汽车工厂

客户 | |

行业领域 | 汽车 |

地点 | 印第安纳州格林斯堡(美国) |

员工人数 | 630 |

自动导航车类型(AGVs) | |

导航技术 | |

软件 | BlueBotics ANT server |

自动化的预计投资回报率 | 2年时间 |

迈向自动化

GECOM公司迈向自动化的第一步骤是手动。

Lockhart和团队首先部署了手动拖拉机(牵引拖拉车),而不是从完全手动直接转型到完全自动化站点。这台小型机动拖拉车由物料搬运人员驾驶,将装满滑轨托盘的推车拉出。

Lockhart这样解释:“我们的想法是,我们可以先落实牵引拖拉车项目,然后再从牵引拖拉车转型进入自动导航车(AGV)。首先采用牵引拖拉车将使得我们能够建立路线,以及设定物料提取和放置站点,有了这些部署,一旦我们开始使用自动导航车挑战相对比较少。”

这些拖拉机完成了三项任务:

- 将原始零件运输到装配线

- 将滑轨托盘空桶运送到生产线收集成品

- 将生产线中的成品全部从生产线运回仓库

这是一个相对较小的步骤,但Lockhard这样评论:“通过能一次性处理5个推车的一台牵引拖拉车,我们已经能够达到一些人力方面的优化应用。”

打造空间:寻找精巧型自动导航车(AGV)

与大多数车间一样,GECOM团队只能在有限空间处理工作。在自动化项目分析阶段,有一个问题很快明显浮现,即拖拉车本身高度。

“我们的手推车离地面18英寸。然后,滑轨托盘底部到顶端高度为50英寸,总共是68英寸高。”Lockhart说:“这意味着顶桶高度实际上太高,我们的同事无法堆叠。”

由于无法轻松地手动卸下顶桶,因此Lockhart已经确信,无论是手动或自动导航车牵引系统,都无法在生产线和仓库之间移动一堆滑轨托盘。

这些车辆还有另外一个缺点:它们的体积。

“我们的装配车间很紧密,没有太多多余空间。”Lockhart表示: “理论上,拖拉车司机可以做到这一点,但我们知道,完全采用自动导航车(AGV)并试图消除所有人力互动是不可能的。基于这些原因,我们的结论是使用诸如牵引车之类的大型AGV并不可行。”

考虑到体积,Lockhart开始研究更小型、更灵活的自动导航车(AGV),这种自动导航车可以运输装满物料的滑轨托盘:“因为我们的过道只有96英寸(244厘米)宽,所以我能立竿见影缩小很多AGV范围。”他说:“事实证明这是最大的挑战,寻找一种可以在八英尺过道中运行的自动导航车。”

“我们的装配车间很紧密,没有太多剩余空间。因此,我们意识到使用大型AGV并不可行。”

他的团队与GECOM现有集成商之一合作,进行了几次著名品牌自主移动机器人(AMR)演示。这些是后部备有钩子、拖拉车式设计的自主移动机器人。Lockhart认为这可以拉起装有GECOM滑轨托盘的平板推车。“但是,当我们分析这些机器人安全性,加上后方没有扫描仪作为备份,以及看到自动导航车装卸推车所需的时间,我们决定寻找其他方案。”他回忆过去的经历: “但是,当我看到Nipper时,我心想就是它了!”

观看GECOM公司站点Nipper的 Nipper 自动导航车(AGV)运作情况。

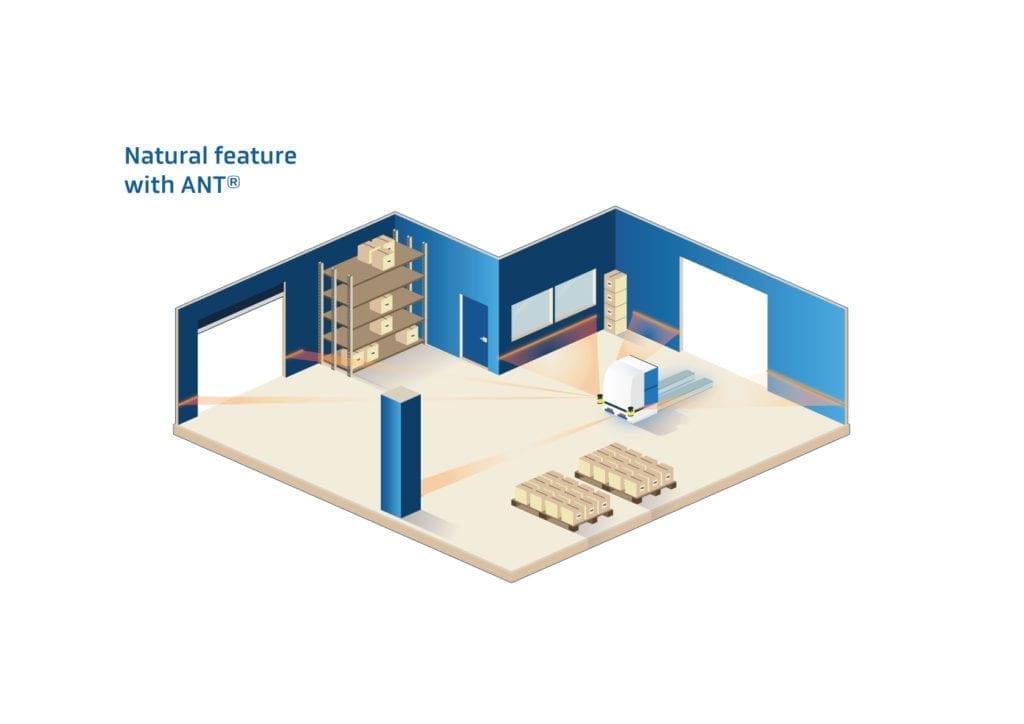

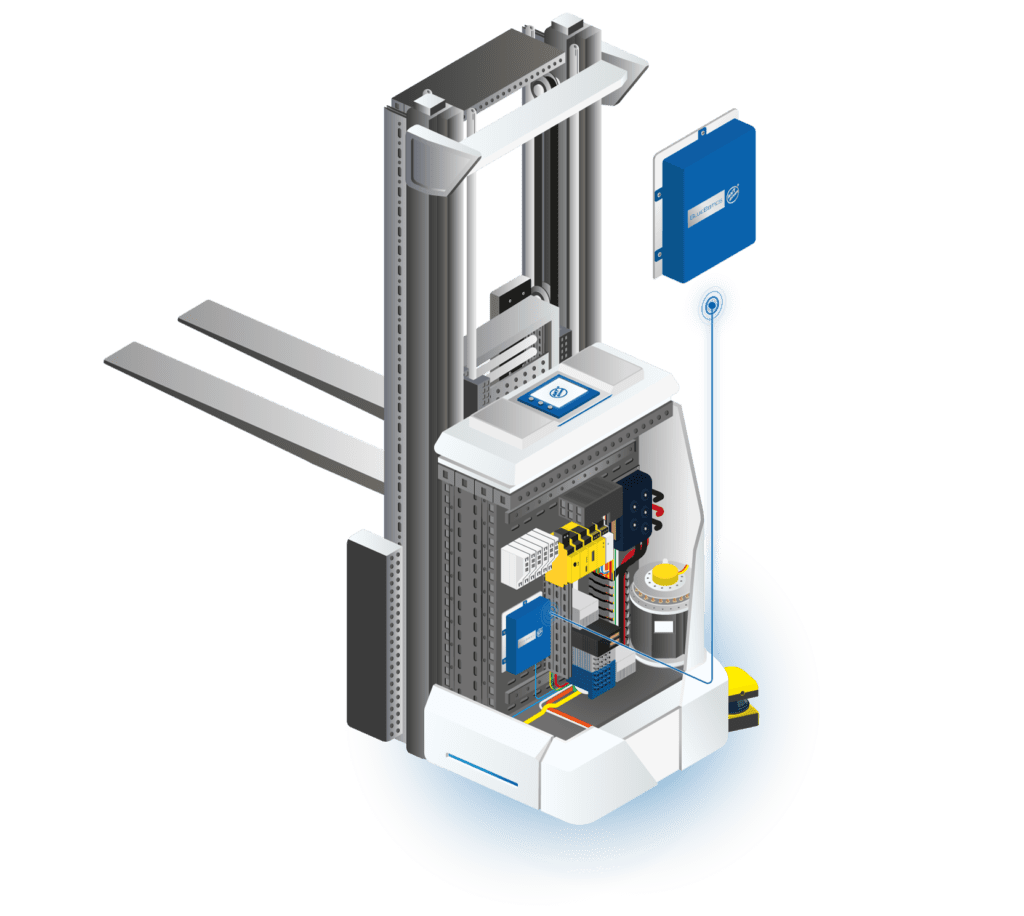

除了具备精巧外型和灵活性之外,Nipper的Nipper自动导航车(AGV)仅需充电30分钟即可运作4至5个小时,最大负载可达至2,200磅(1,000公斤)。另外,由于Nipper采用BlueBotics的ANT导航技术,因此Lockhart团队只需在现场进行一些基础设施更改,添加一些粘合反射器即可。

“我知道我不想要一个采用磁带的系统,因为我听过有关试图保持这种状态的可怕故事。Nipper只需从360度导航扫描仪中获取数据,然后使用Wi-Fi进行通信。”Lockhart这样解释。

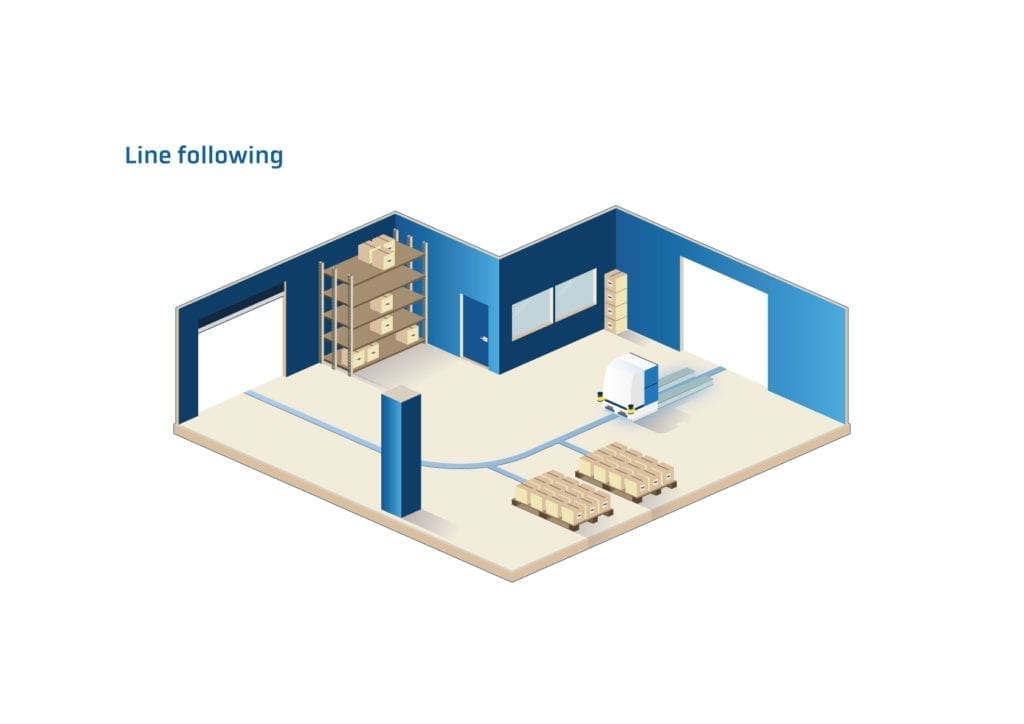

与遵循物理线的路线跟随导航技术相比,BlueBotics的ANT自然特征导航技术更快捷,而且安装和维护都更便宜。请观看我们的“导航技术比较“网络研讨会以了解更多资讯。

双重验证概念的可行性

GECOM公司深信Nipper自动导航车可以帮助他们应对自动化挑战,因此购买了两台车来验证这个概念。

Lockhart说:“有了两台自动导航车,我可以通过计算时间、路线和所有内容,明确掌握总共需要多少车辆才能实现我们的优化目标。另外,我们可以验证它们如何相互影响,例如:在交叉路口和系统软件。”

在车辆到达现场之前,Lockhart和团队已经制动了行驶方案:“在我们进行自动导航车(AGV)现场安装之前,使用Nipper自动导航车的ANTlab软件进行模拟运行,这是非常实用的决策之一!在它们出现在现场之前,我们已经做了很多工作。我们已经在地面设置站点,连提取和放置工作也都已经演示完毕。”

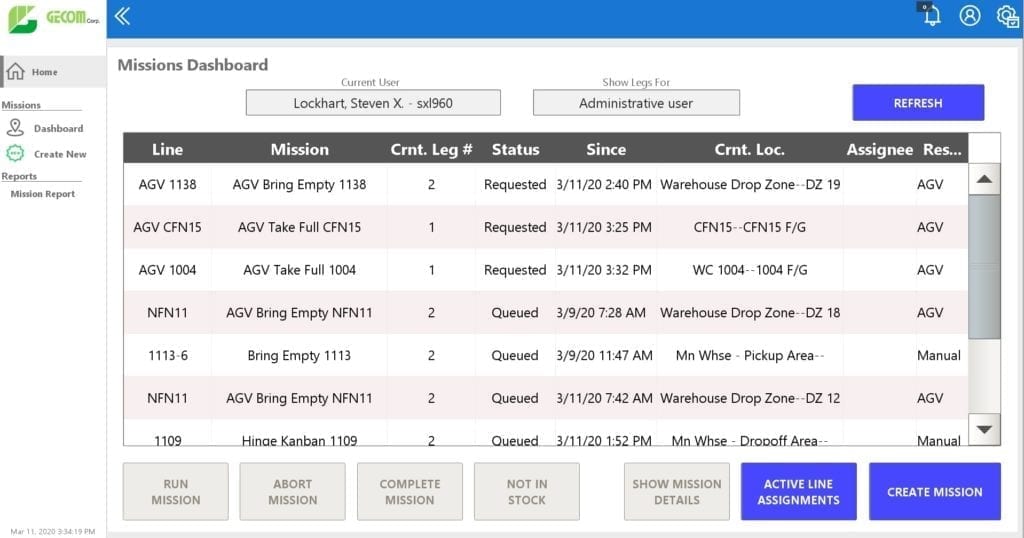

第二个软件 ANT server,主要用于管理两台Nippers自动导航车,以及后续添加的更多Nippers自动导航车车队。但是,Lockhart的团队也利用ANT®软件的API在ANT server额外添加更扩展性的界面,从而使得团队领导者的工作更加轻松。

他进一步解释:“我们的第一趟轮班有13名团队负责人。他们将会为自动导航车分配任务,他们知道当天需要运行哪些推车,并且知道何时完成成品。”

“我们为这些团队负责人提供了平板电脑,而不是桌面式电脑,部分原因是为了提高他们的移动性便利。我们也可以使用平板电脑让团队负责人通过线上完成其他事情,例如:运行批号控制、在零件进入生产线时扫描零件,这样我们就知道哪一天使用了哪一批零件。类似这样的事情可以帮助团队领导提高效率。”

GECOM选择了Induction Automation开发的Ignition来运行平板电脑。这是一个能够与ANTserver的API连接的SCADA程序。

“我们有一个本地公司程序Ignition,并为此创建了一个用户界面,例如:HMI。 通过这个方式,我可以设定团队负责人只能访问他们的生产线,不必每次分配任务时都需要滚动浏览一连串的工作表。我们的最终目标,是在他或她点击“开始任务”时,这项任务就进入ANTserver并为自动导航车(AGV)生成任务。”Lockhart补充说明。

从人力资源转型至自动导航车

为了让自动导航车的转型更顺利,Lockhart在开始阶段甚至为物料处理人员供应平板电脑。

设计上,这些人员能够充当替补的自动导航车角色。

Lockhart解释:“他们会与团队负责人使用相同的应用程序,这样他们就能看到团队负责人要求执行的任务。”

“通过这个方式,我们让团队负责人使用Ignition软件生成任务,物料处理人员可以看到即将到来的任务和团队负责人需求。一旦物料处理人员完成这些任务,他们可以就可以在平板电脑中关闭任务。”

Lockhart继续说明自动导航车入驻站点的情况:“我们可以顺利地让自动导航车取代物料处理人员的平板电脑。 我们并没有一次性添加两项变动。”

2019年4月为首两台Nipper自动导航车进行调试大约需时两周。2019年9月安装了第三和第四台Nipper,随后2020年3月再度安装第五台Nipper。

Lockhart补充说明,后期加入的自动导航车调试时间更快速:“在第3台到第5台自动导航车调试时,我们已经预先知道需要设置什么,并且确保所有自动导航车的生产线都能与API进行交互。因此,在第3台至第5台AGV抵达站点之前按,我们已经做了很多相关设置。”

这使得转型过渡期更加顺畅。“ 无论如何,GECOM公司自动导航车部署并非完全没有挑战。”

“过去,我们这里没有人运作过自动导航车,包括同事或团队负责人都没有经验。因此,首要任务就是让他们习惯这些车辆,以及了解车辆的工作原理。例如:每个人都在Nippers安全扫描仪领域中走动,因此我们必需仔细解释这些扫描仪的工作原理,避免发生上述情况。”

缩减73%资源并实现自动化投资回报率

今天,GECOM公司站点上的五台Nippers每天24小时运作,每周运行5天并覆盖65条装配线。GECOM团队对这项投资感到满意。 Lockhart说:“这绝对是一个成功的项目!”

“我们已经实现了将员工人数缩减大约73%的目标,这也为我们开启了探索其他AGV可能性的方向。”

在计算公司采用自动导航车(AGV)的投资收支平衡时,Lockhart提醒我们投资项目不仅包括Nippers自动导航车:“整个项目包括平板电脑、自动导航车(AGV)和Ignition软件。我们从整体上进行了研究,并计算了三个轮班制能缩减多少物料处理人员,然后再根据这些数据计算出投资回报率。这就是我们最初向管理层提出的,而且也将会是我们继续前进的方式。”

持续改进团队的项目通常设定目标在一年内实现收支平衡。但是,自动导航车(AGV)项目将这个数字延长至24个月。Lockhart说:“我们同意这个目标。因为,我们知道无论是什么客户或运行了什么装配线,自动导航车部署都是一个更为笼统的项目,几乎涵盖了我们在生产车间投入的所有事项。”

他补充说明成功部署自动导航车(AGV)的关键不仅在于选择Nipper,更包括这台设备生产商Nipper提供的支援:“从我开始与F3-Design公司交流,他们给予的支援都非常出色。”他说: “对于我的问题,他们总会有答案,而且永远迅速回应。”

下一个步骤?

Lockhart和其团队下一步有何打算? 扩大他们的自动导航车(AGV)计划。

这可能意味着采购同样基于ANT导航技术的高空作业卡车,与Nippers一起在车队中运行。另外,Lockhart也考虑使用自动导航车(AGV)取代用于将未加工组件带入装配线的手动牵引车。

下载此故事的PDF格式,或通过BlueBotics公司了解有关导航技术选项的更多信息。

让我们开始吧

迈出第一步,使您的车辆自动化。请立即与我们的专家团队联系!